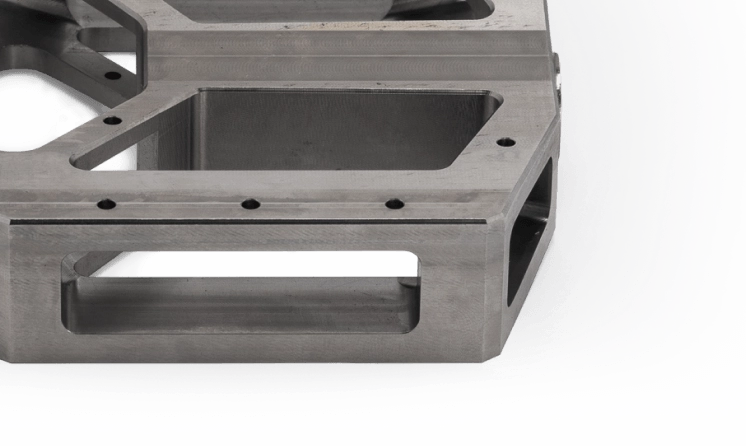

Milling, turning and post-processing

-

Tolerances down to ±.020 mm (±.001 in)

-

Lead times from 5 business days

You’ve come to the right place. Hubs is now Protolabs Network.

The same broad capabilities, exceptional quality and competitive pricing under a new brand.

EN

We guarantee consistent quality for complex prototypes and end-use parts, by partnering with hundreds of specialized manufacturers.

35+ surface finishes, 80+ metals & plastics

Instant quotes for 1-1,000 parts

Lead times from 1 business day

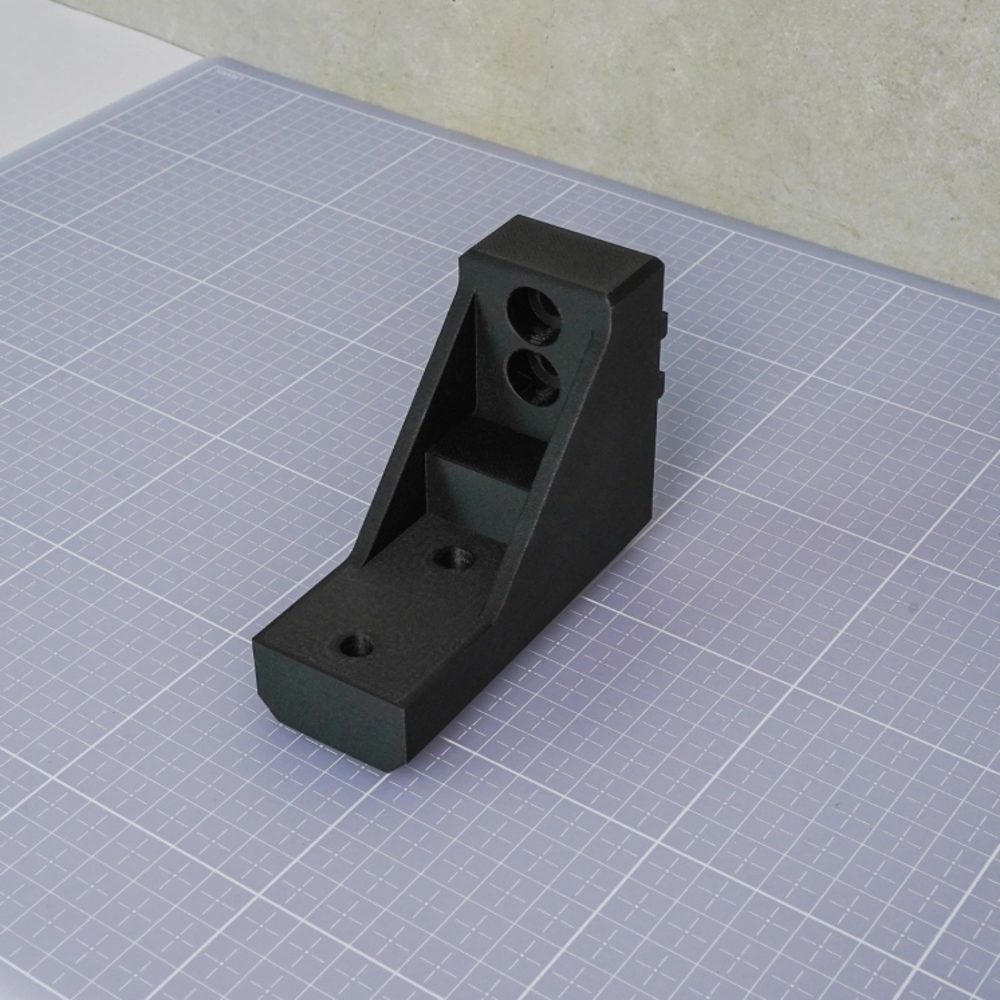

With hundreds of manufacturers in our network, we have a very broad range of manufacturing capabilities and support both one-off prototyping and low-volume production. We pride ourselves on being the go-to manufacturer for geometrically complex parts or highly cosmetic parts.

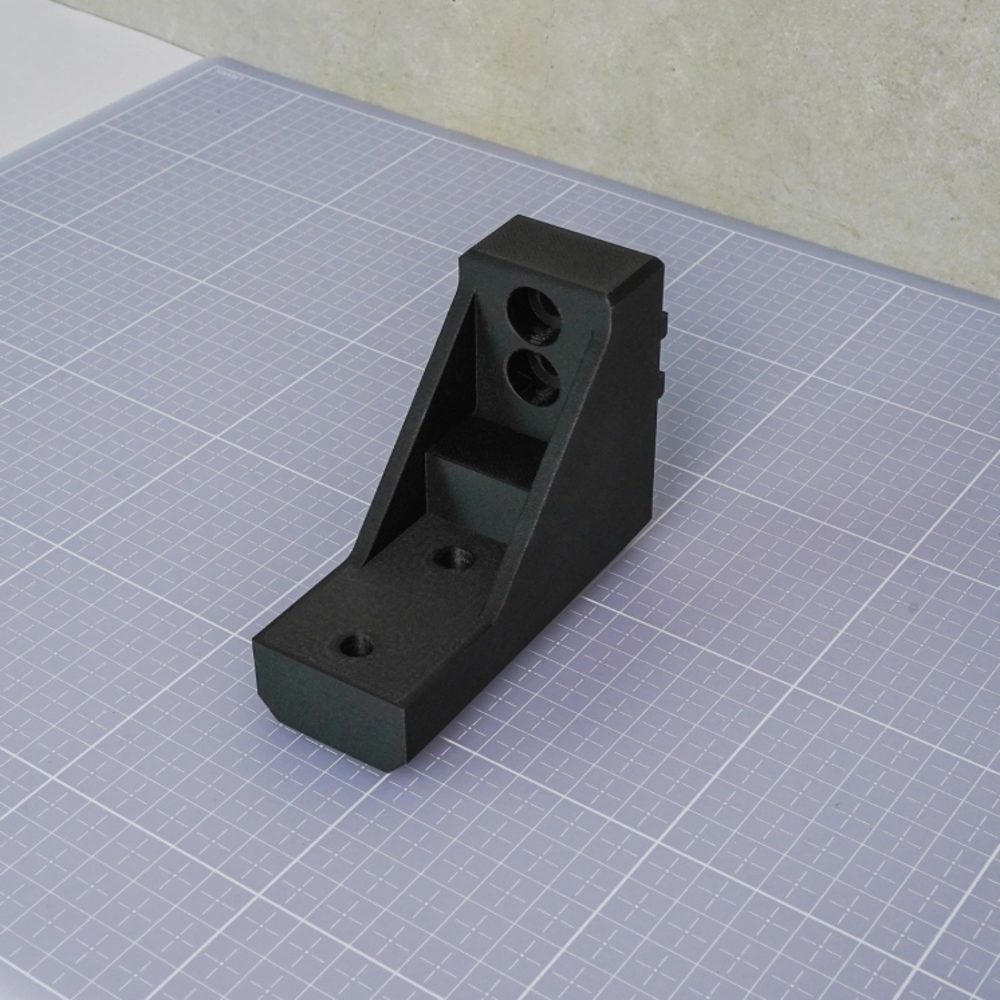

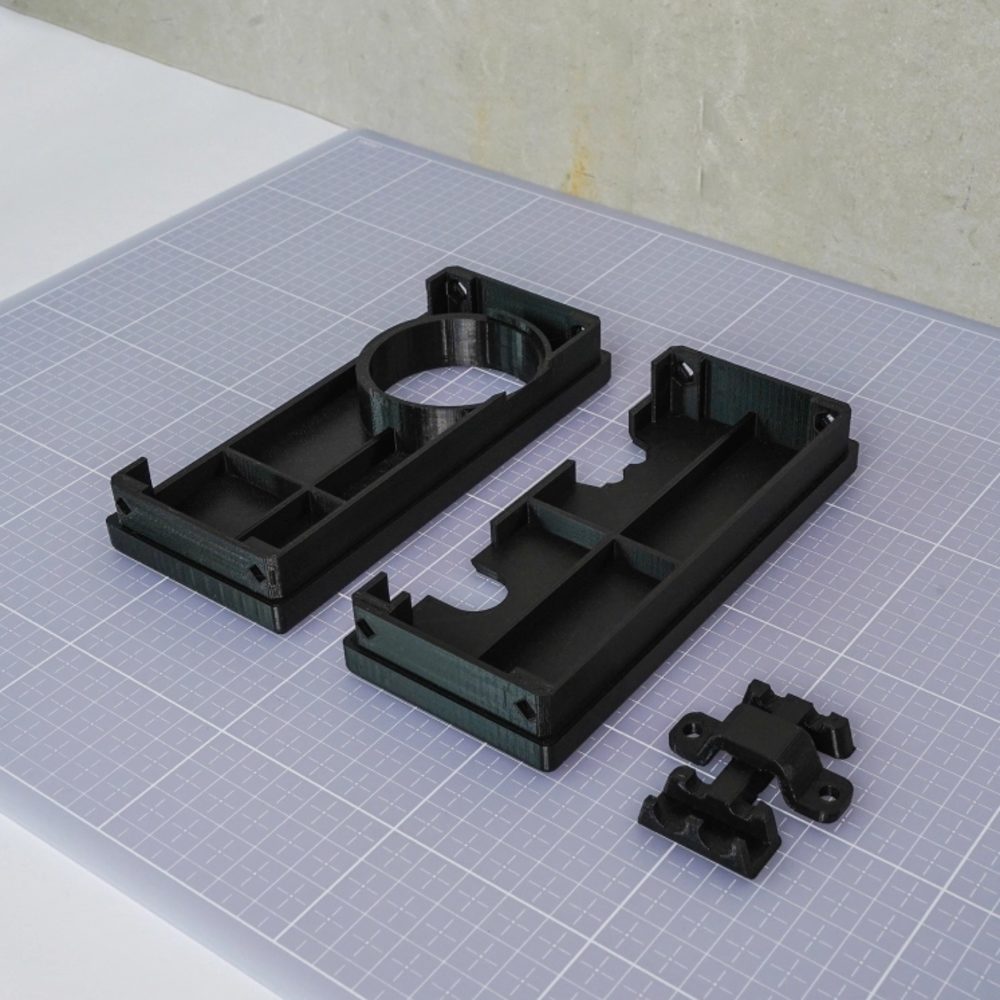

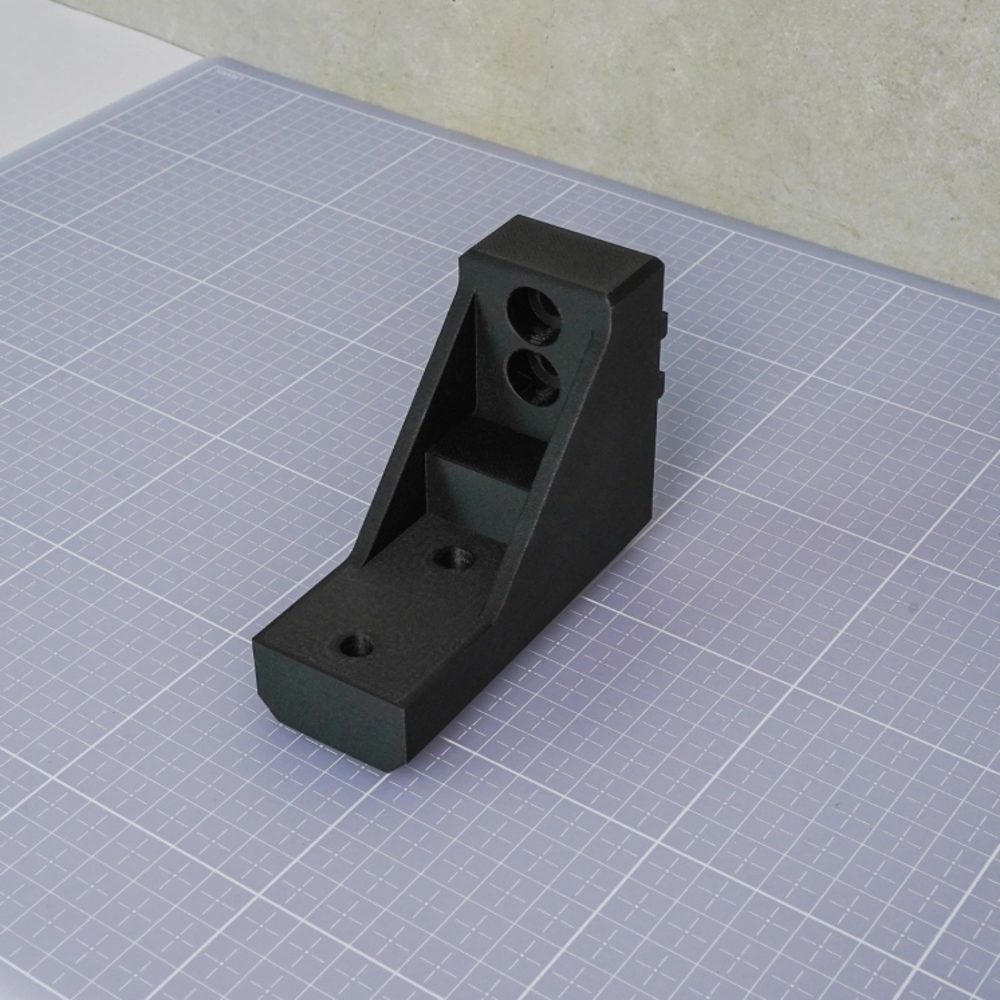

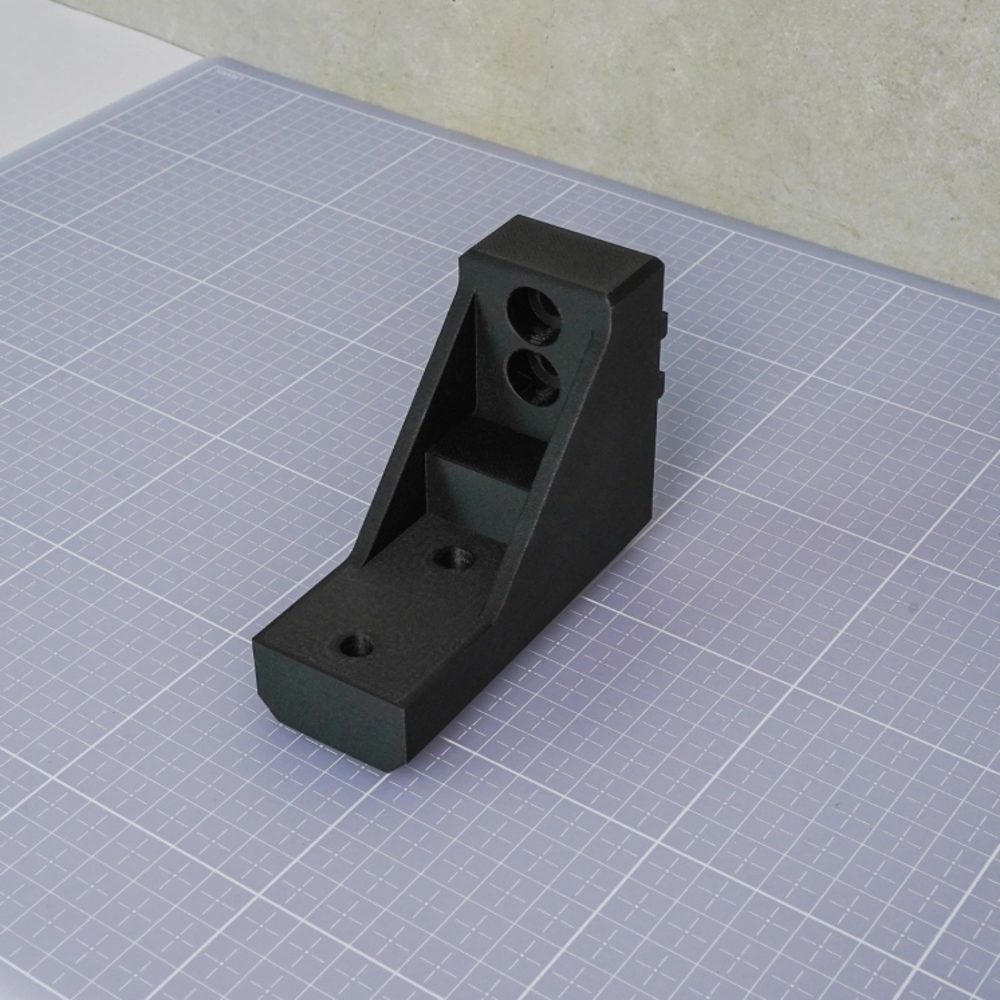

Milling, turning and post-processing

Tolerances down to ±.020 mm (±.001 in)

Lead times from 5 business days

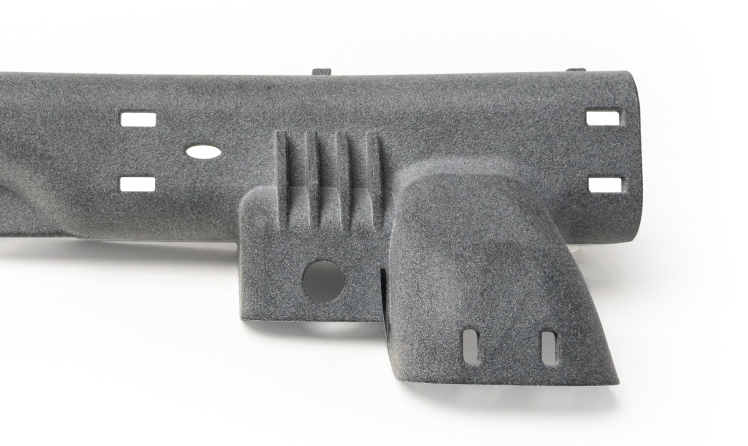

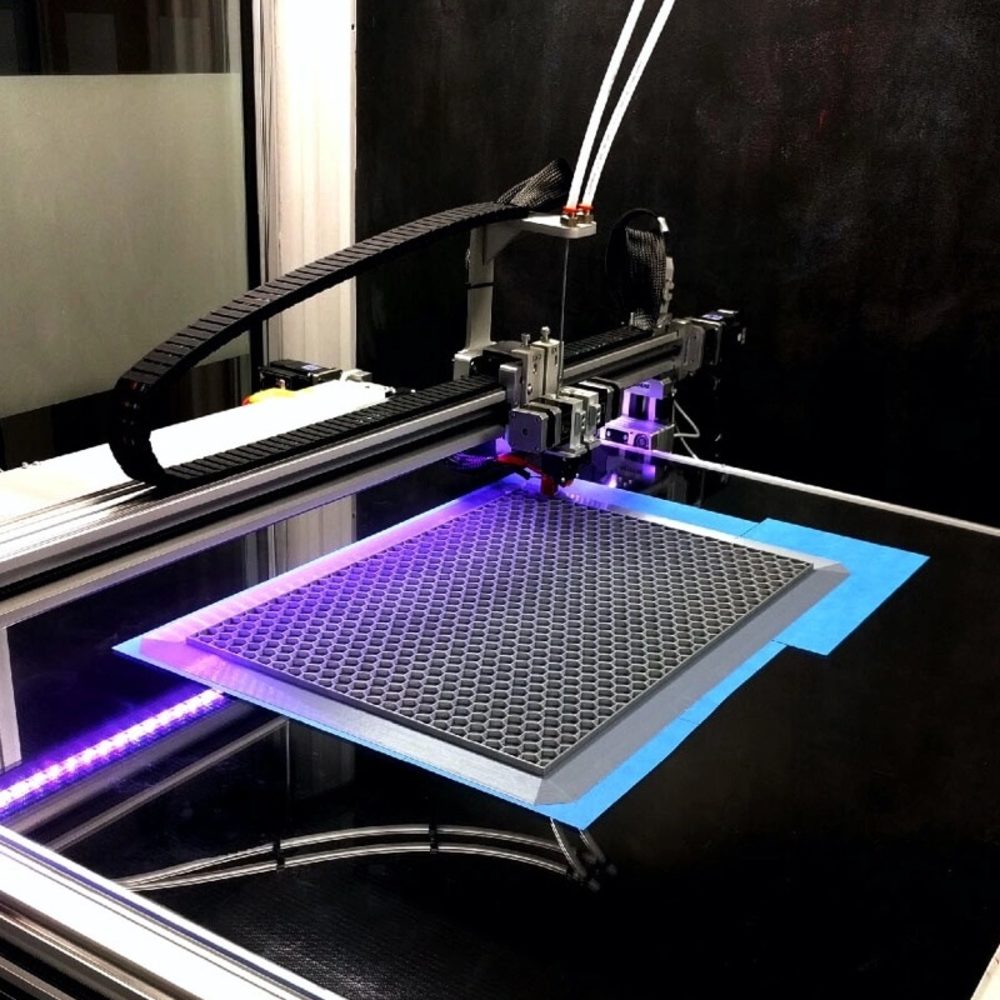

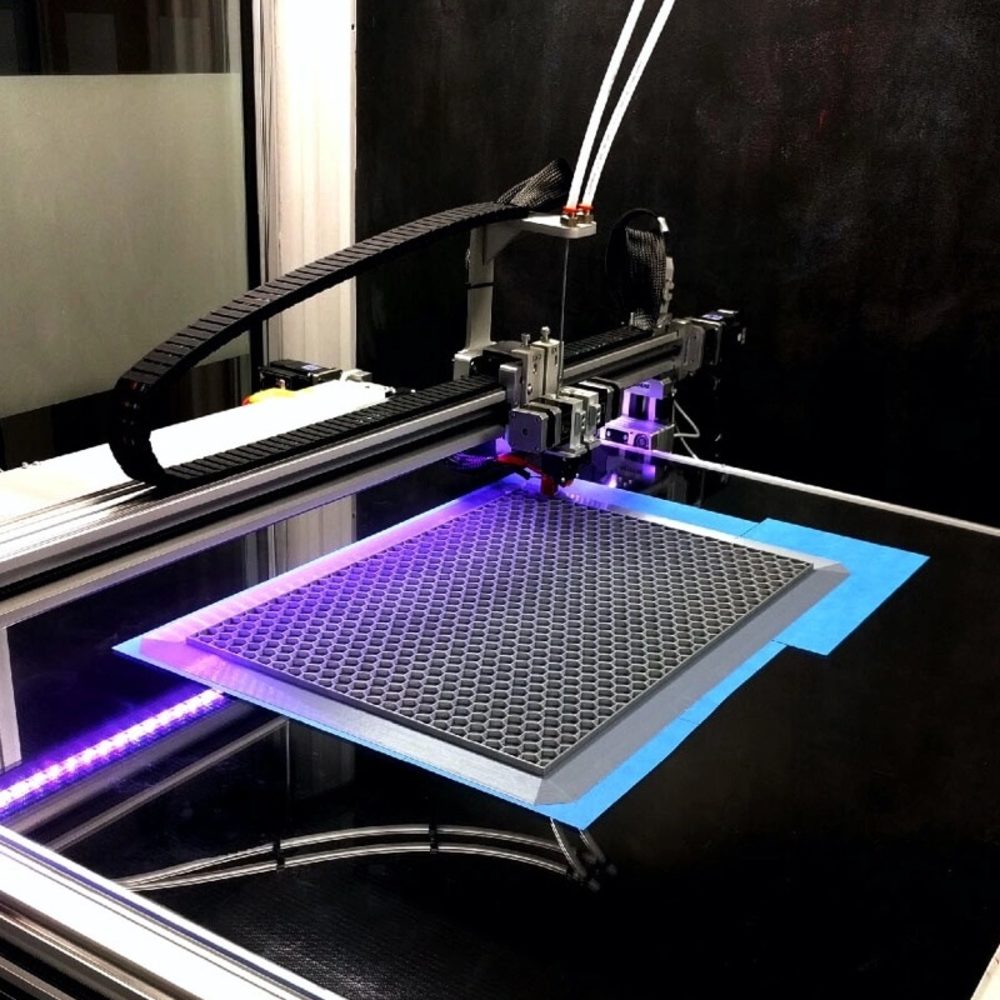

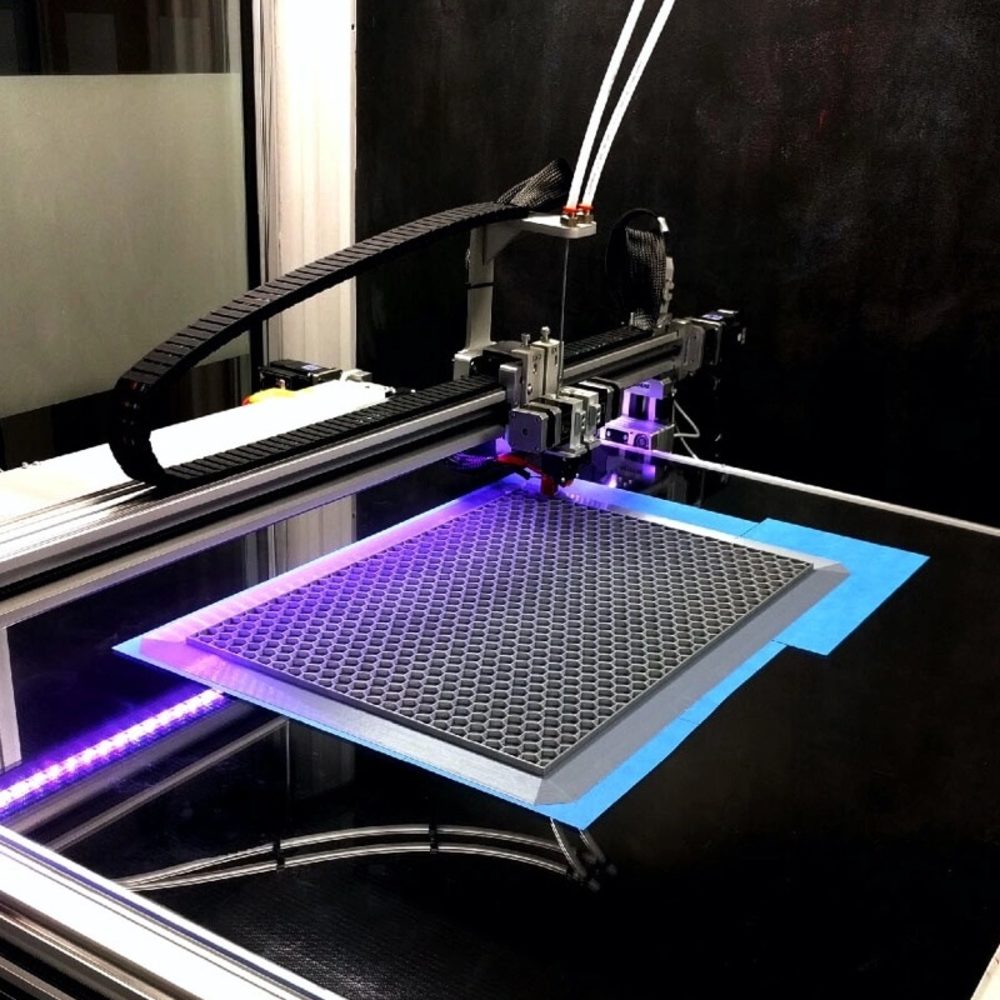

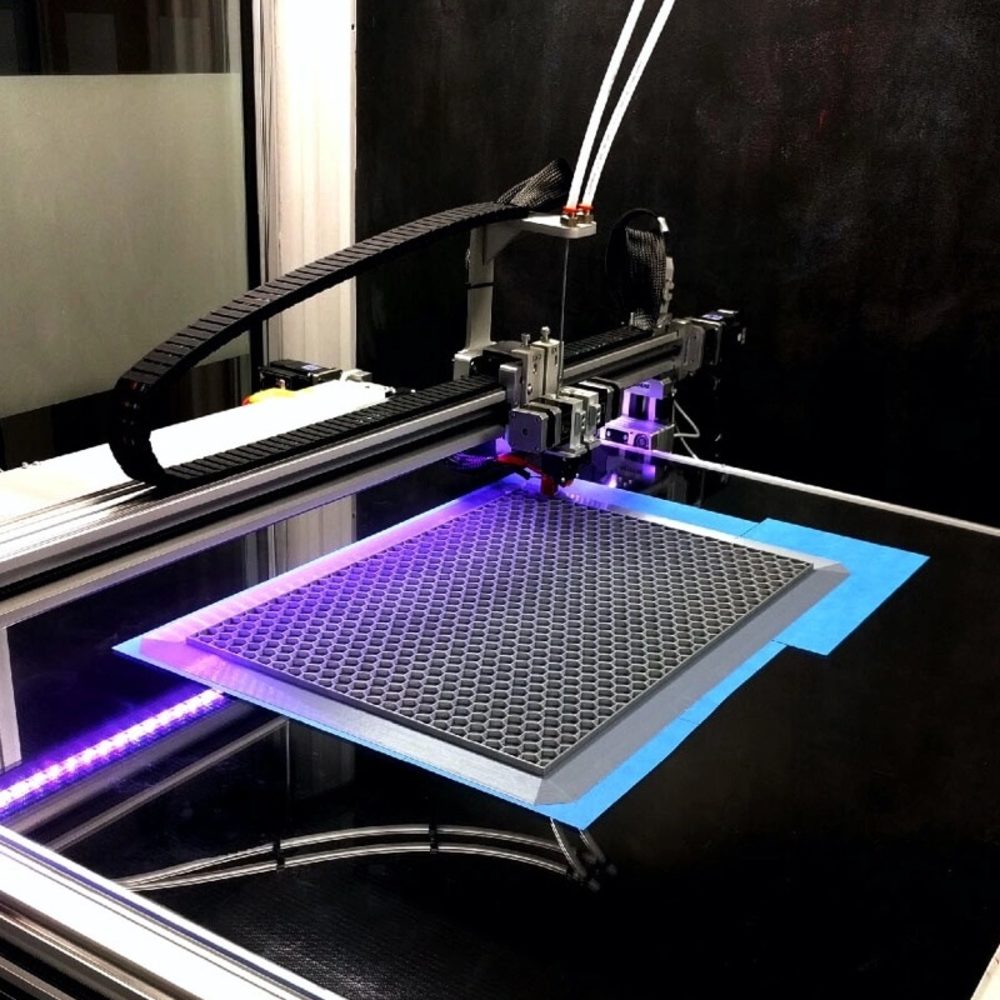

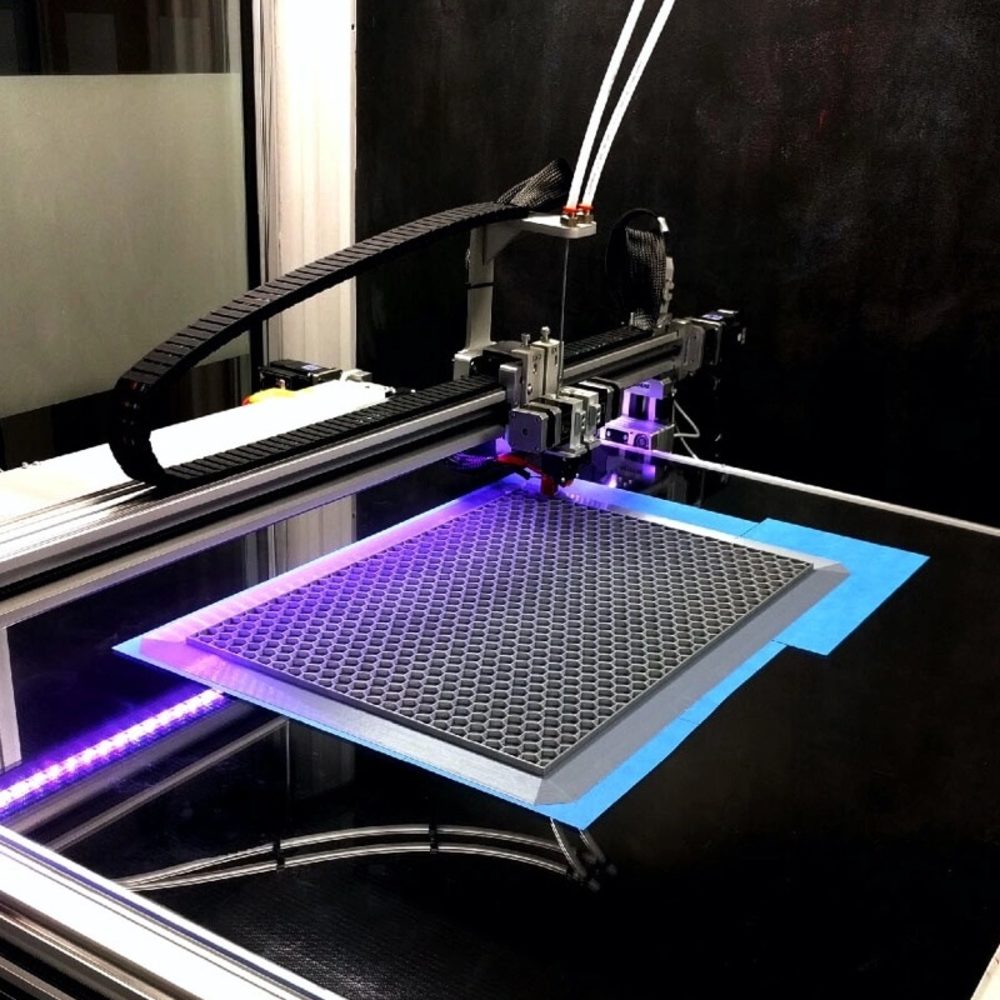

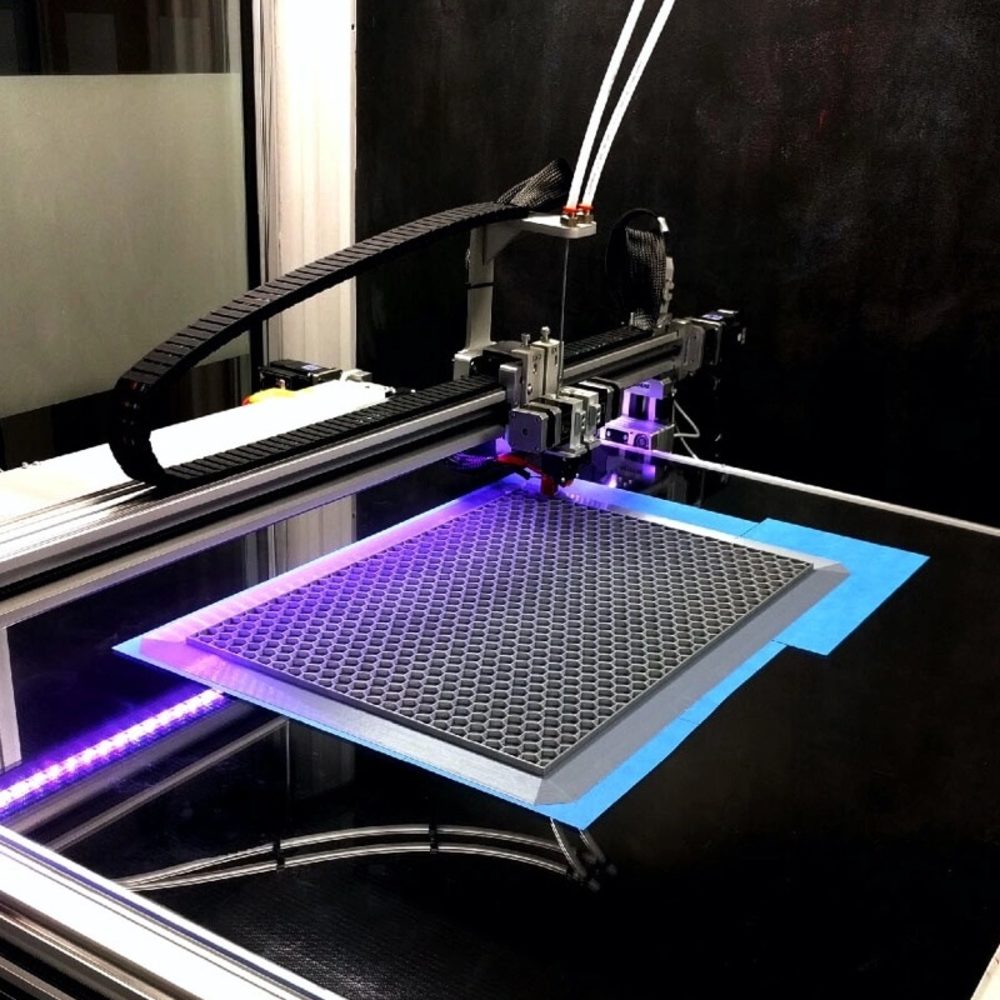

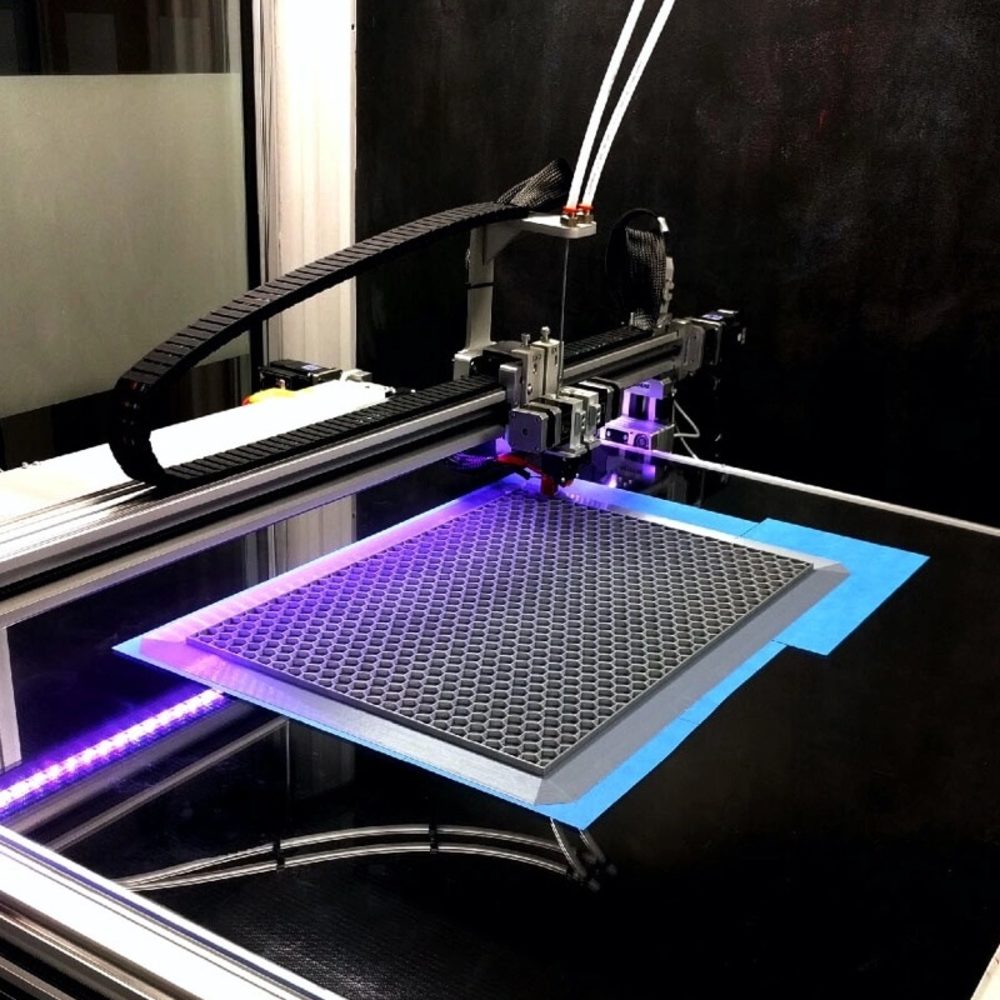

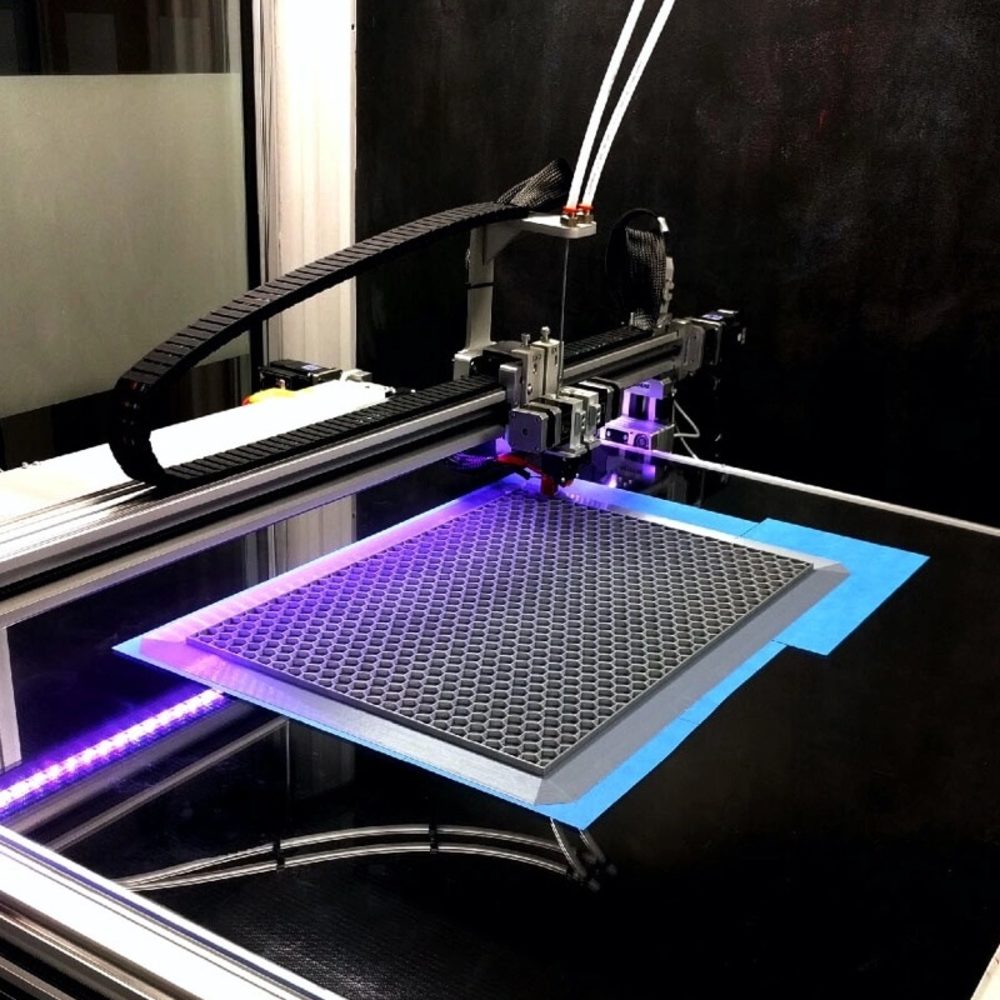

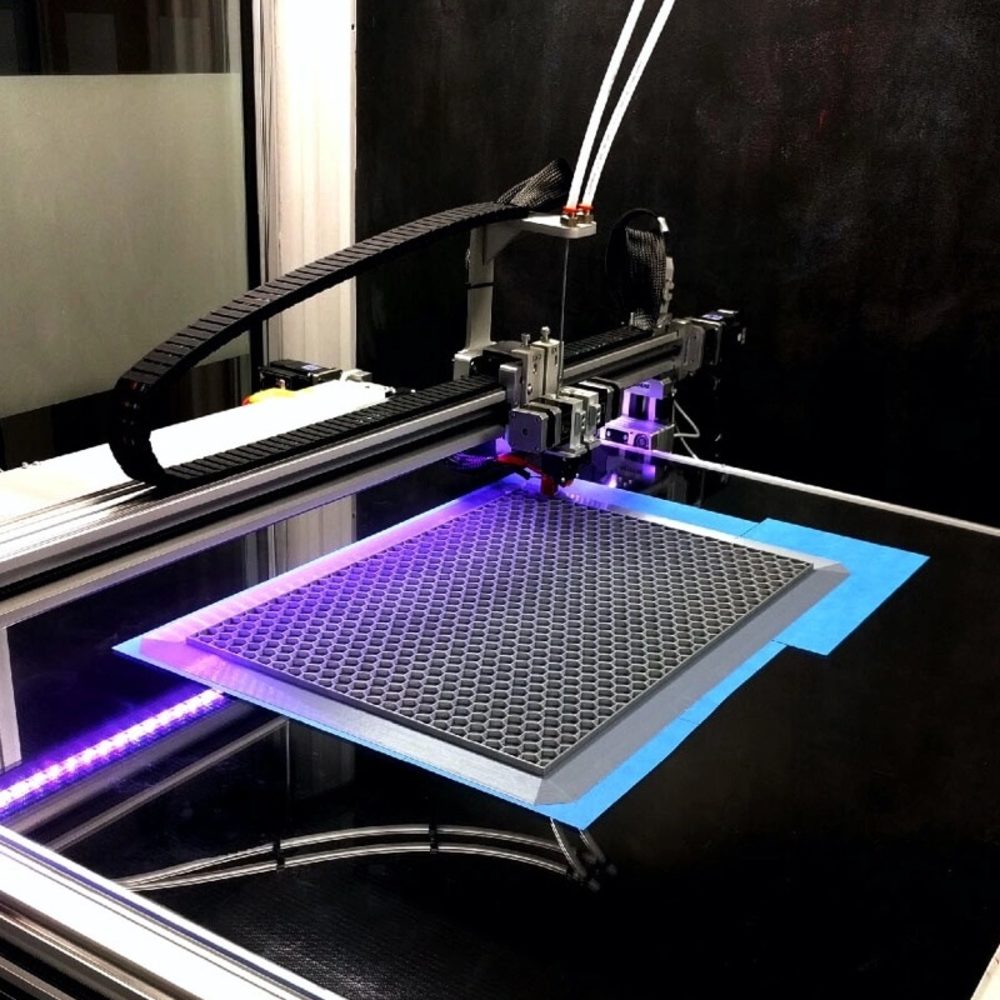

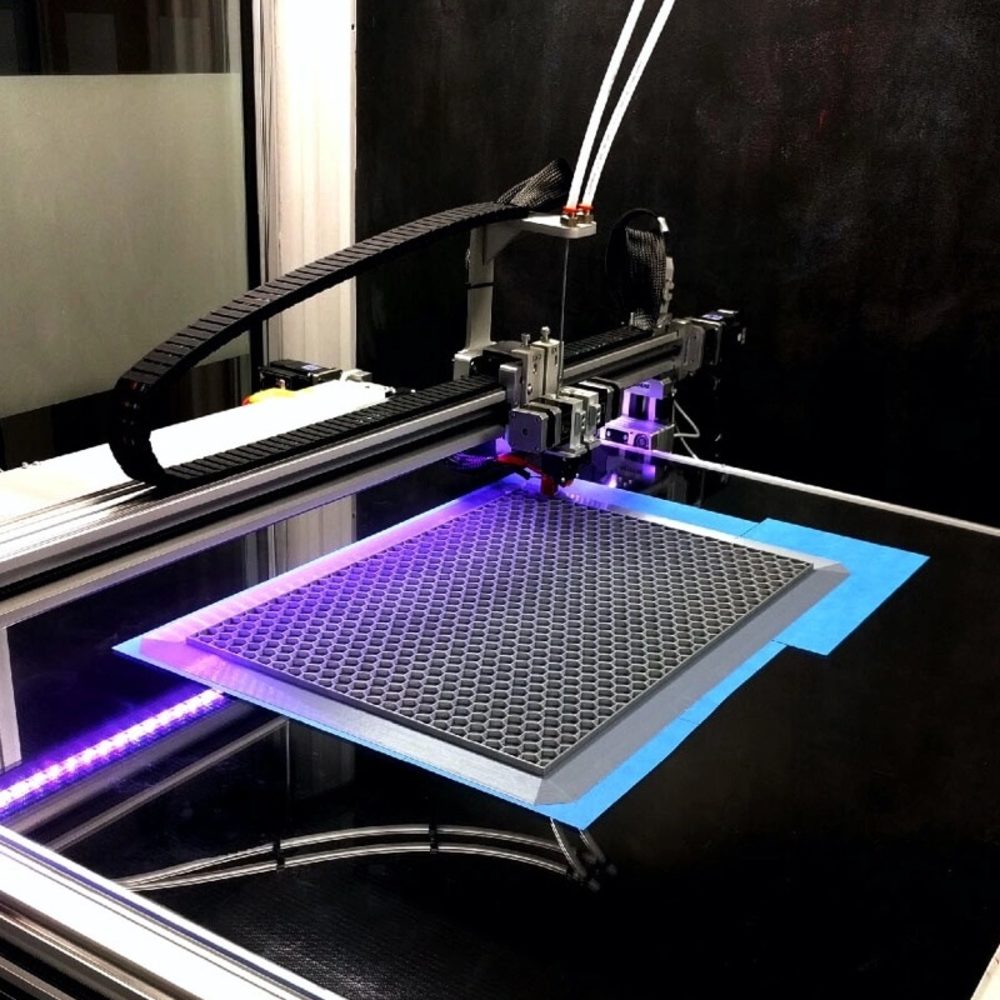

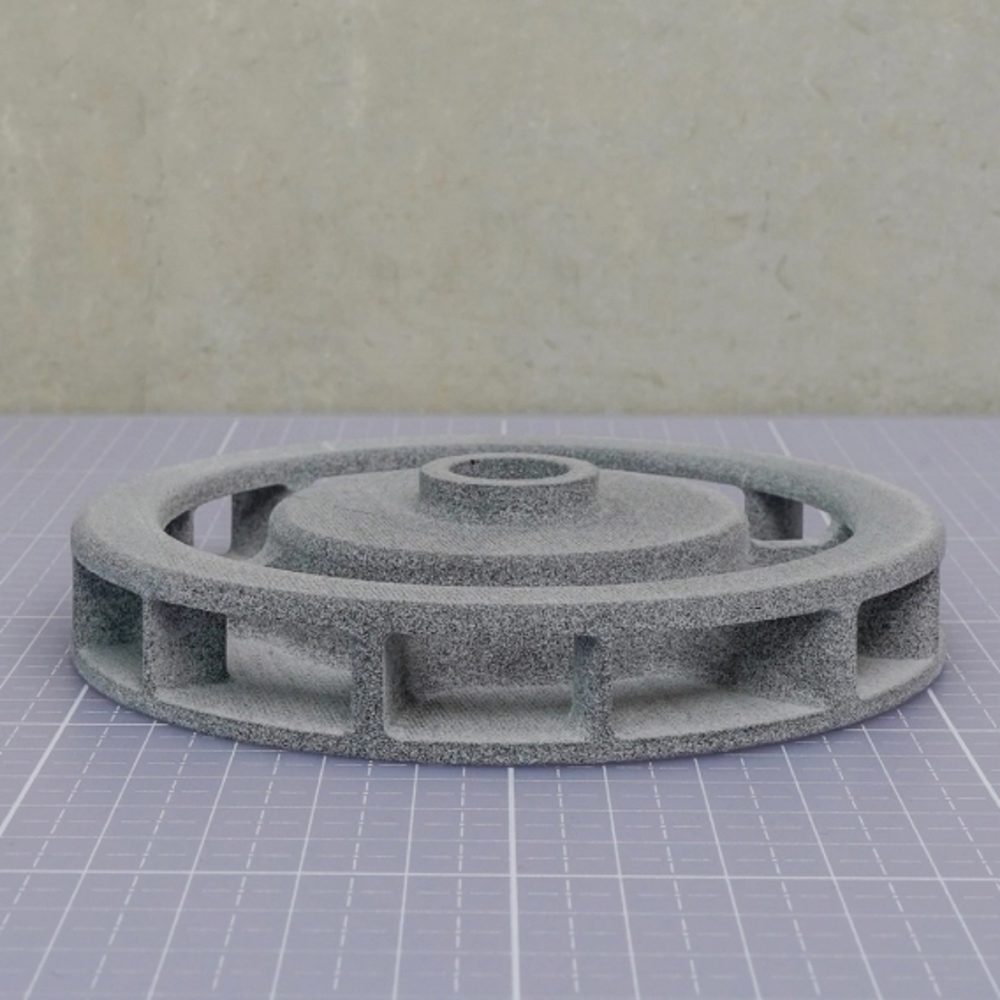

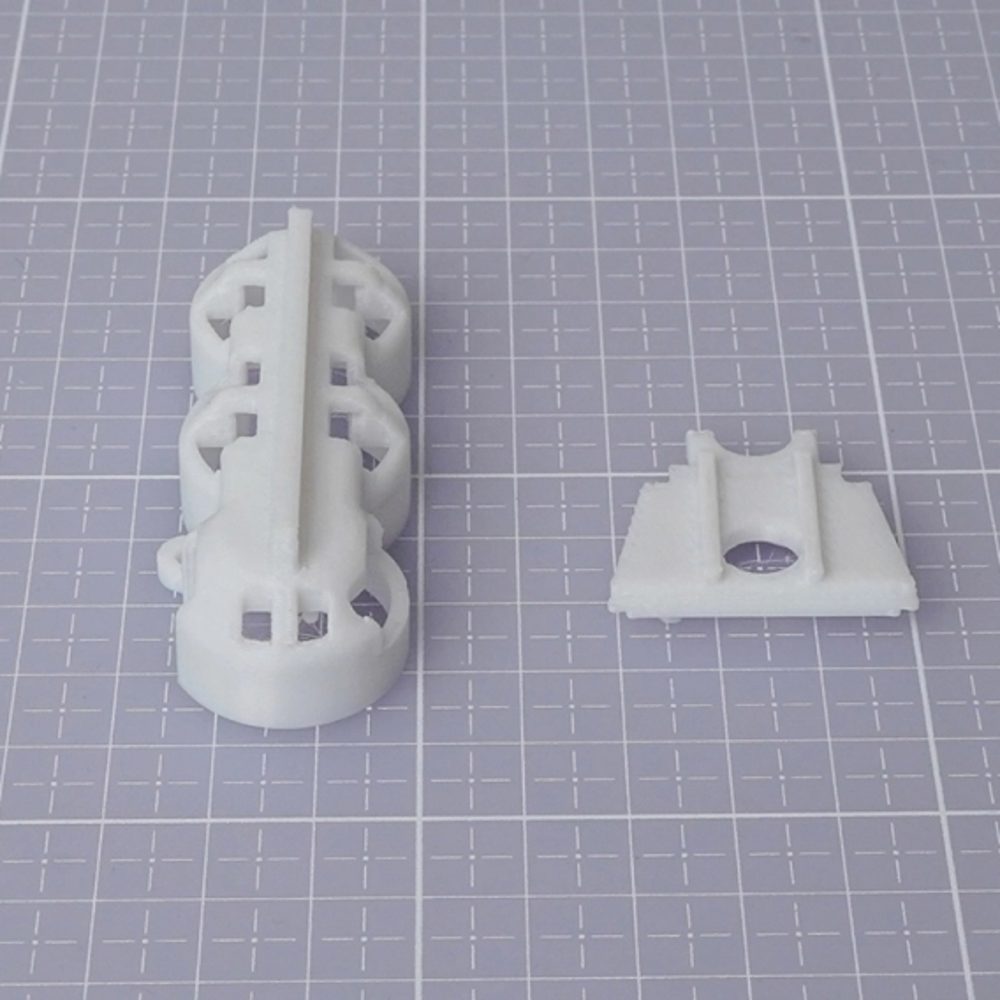

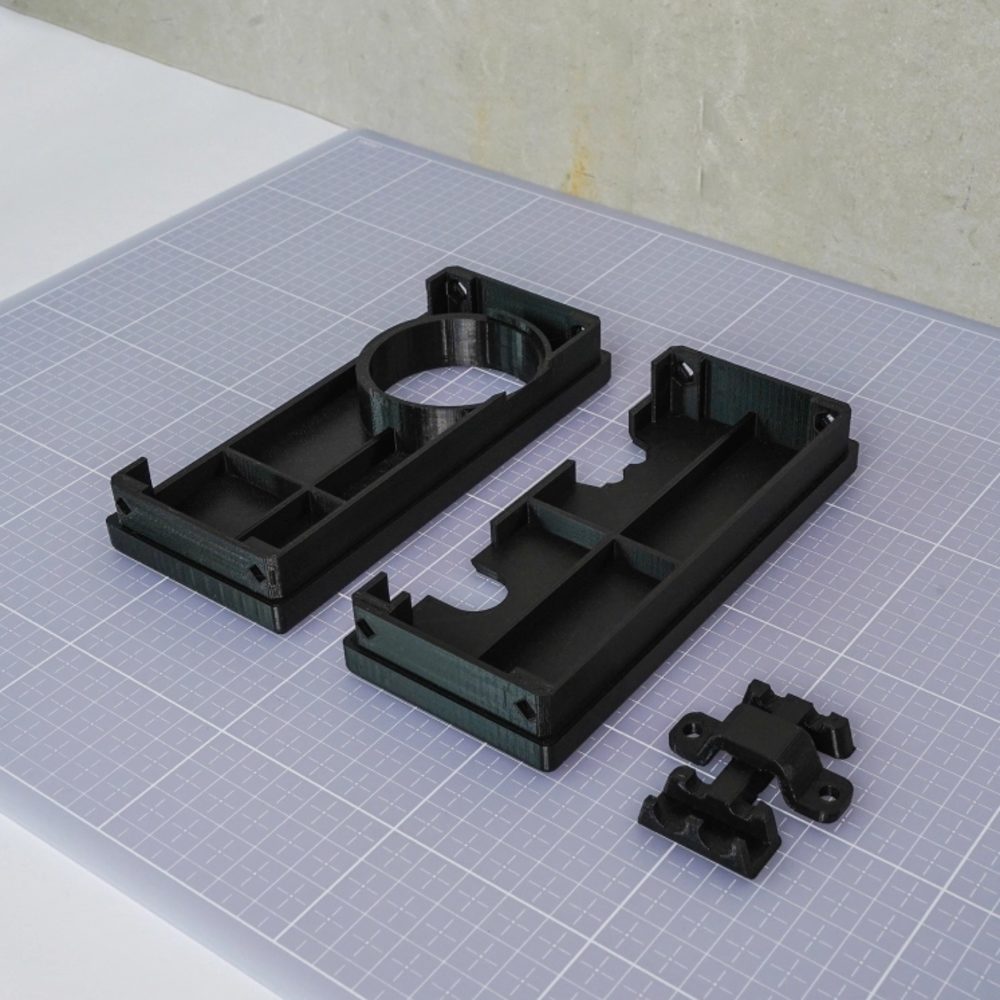

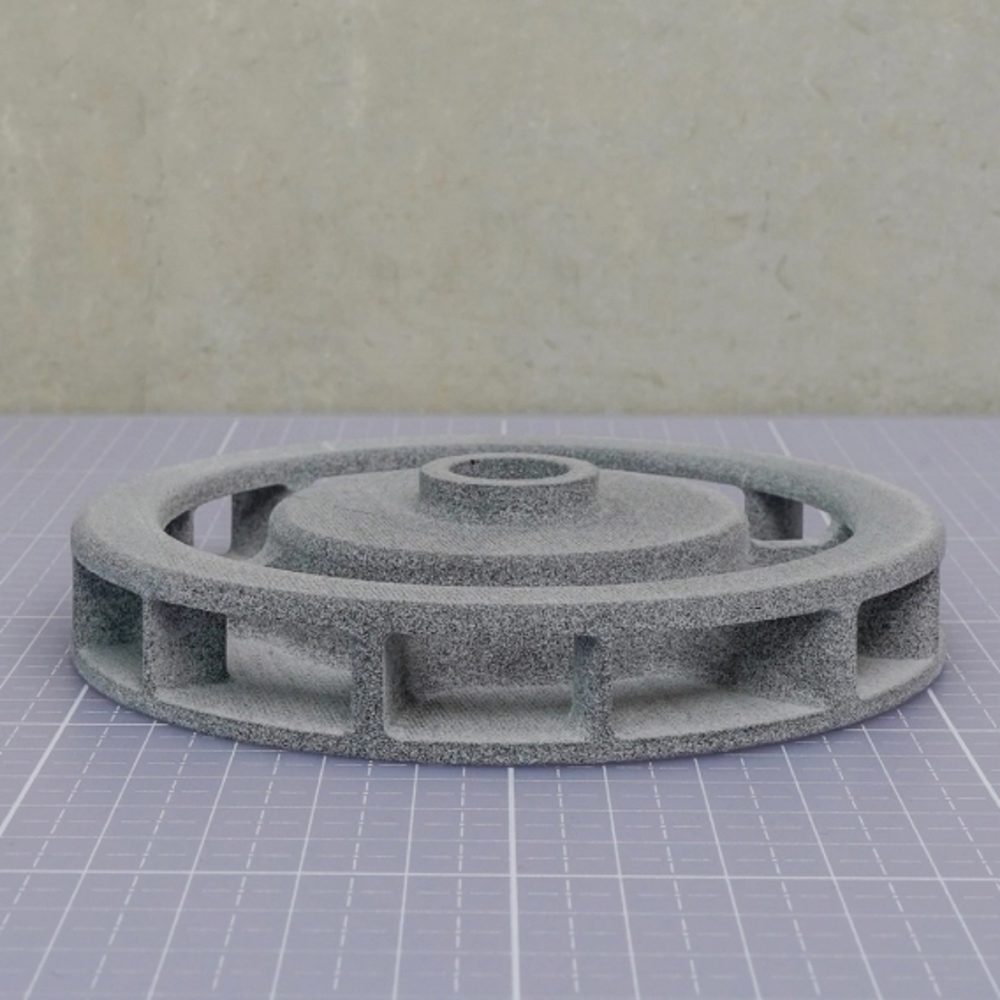

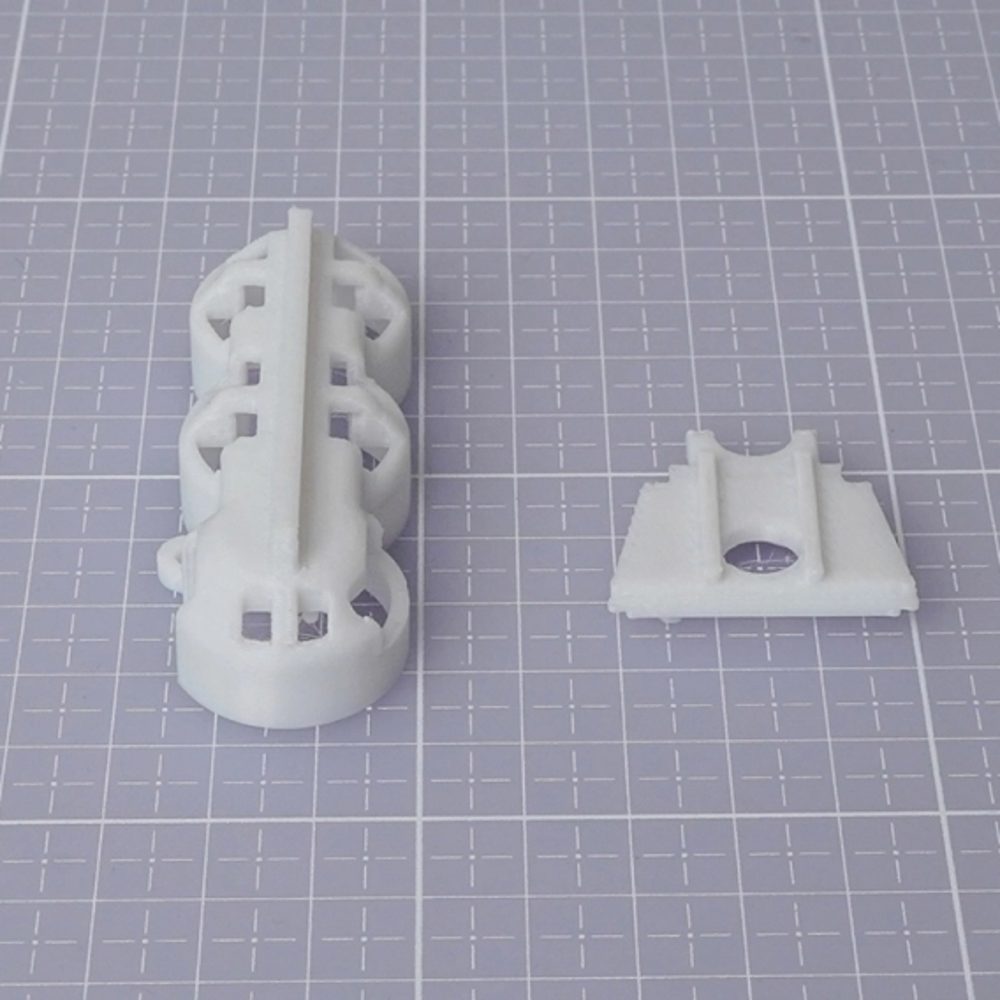

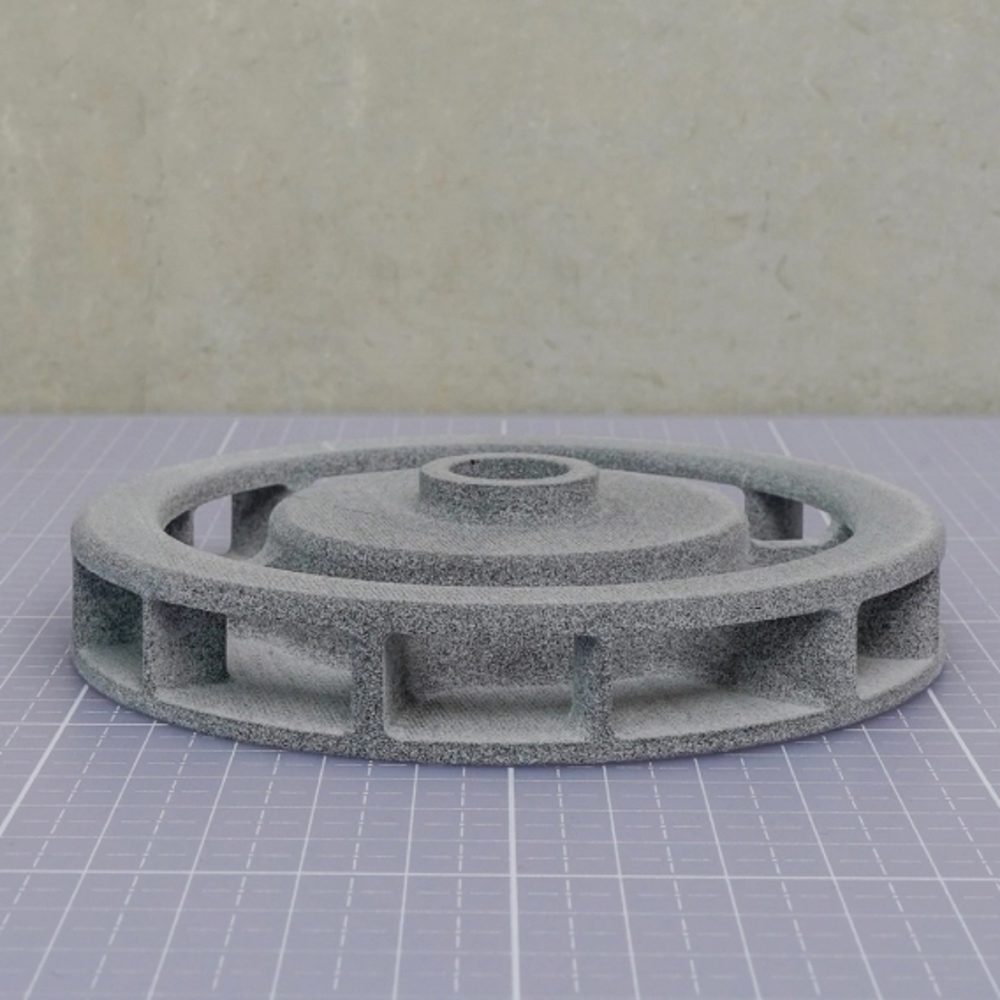

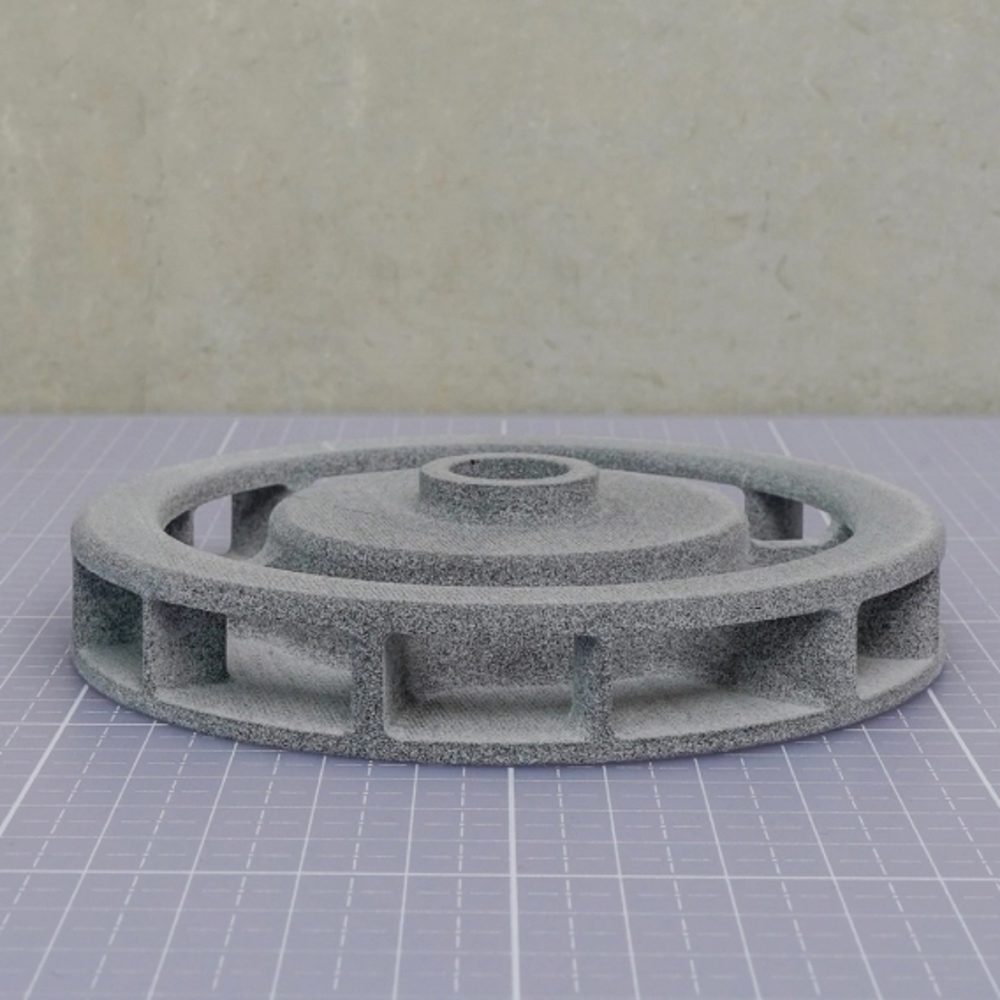

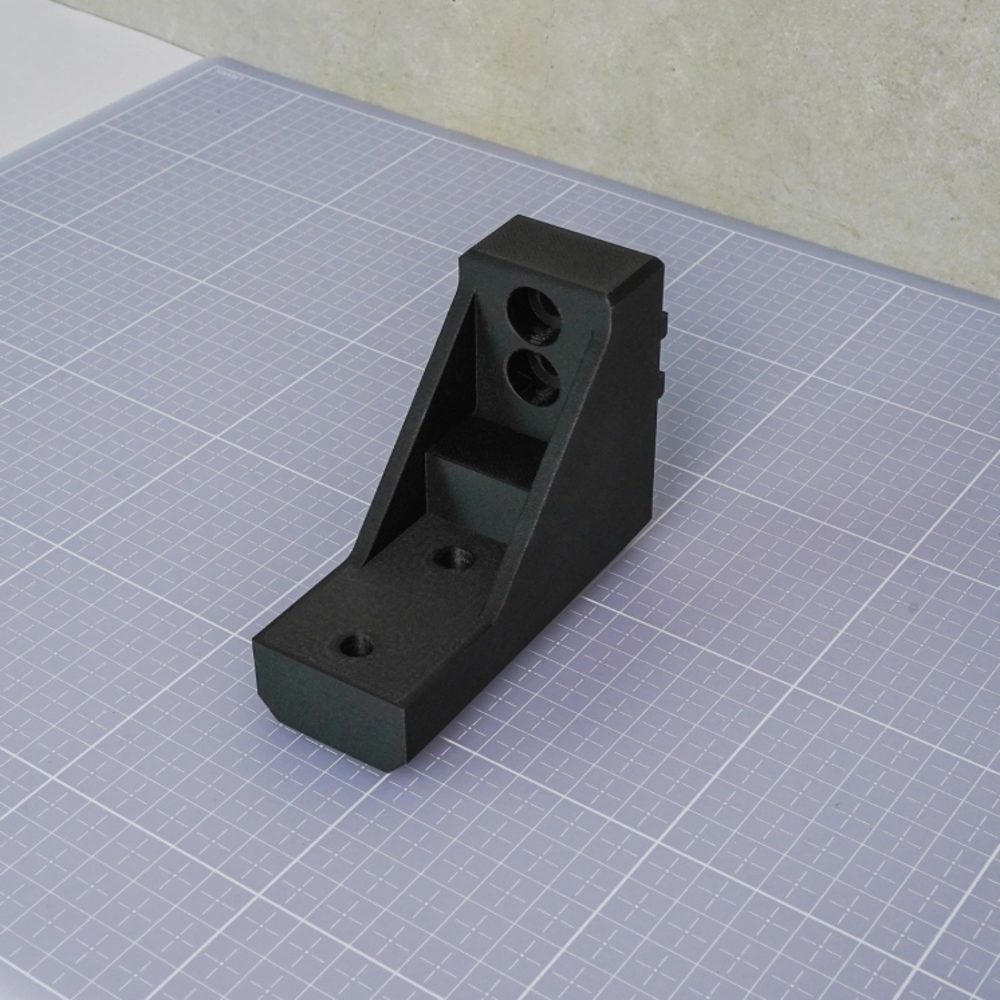

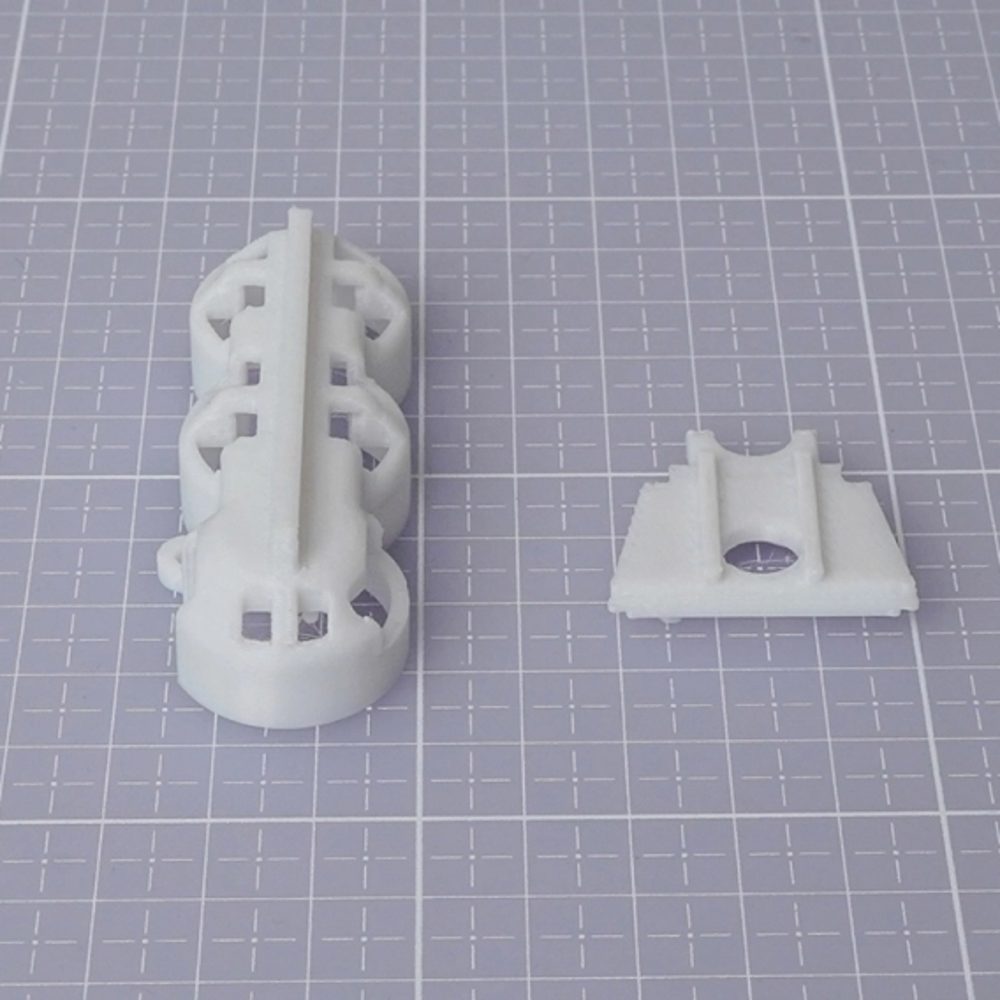

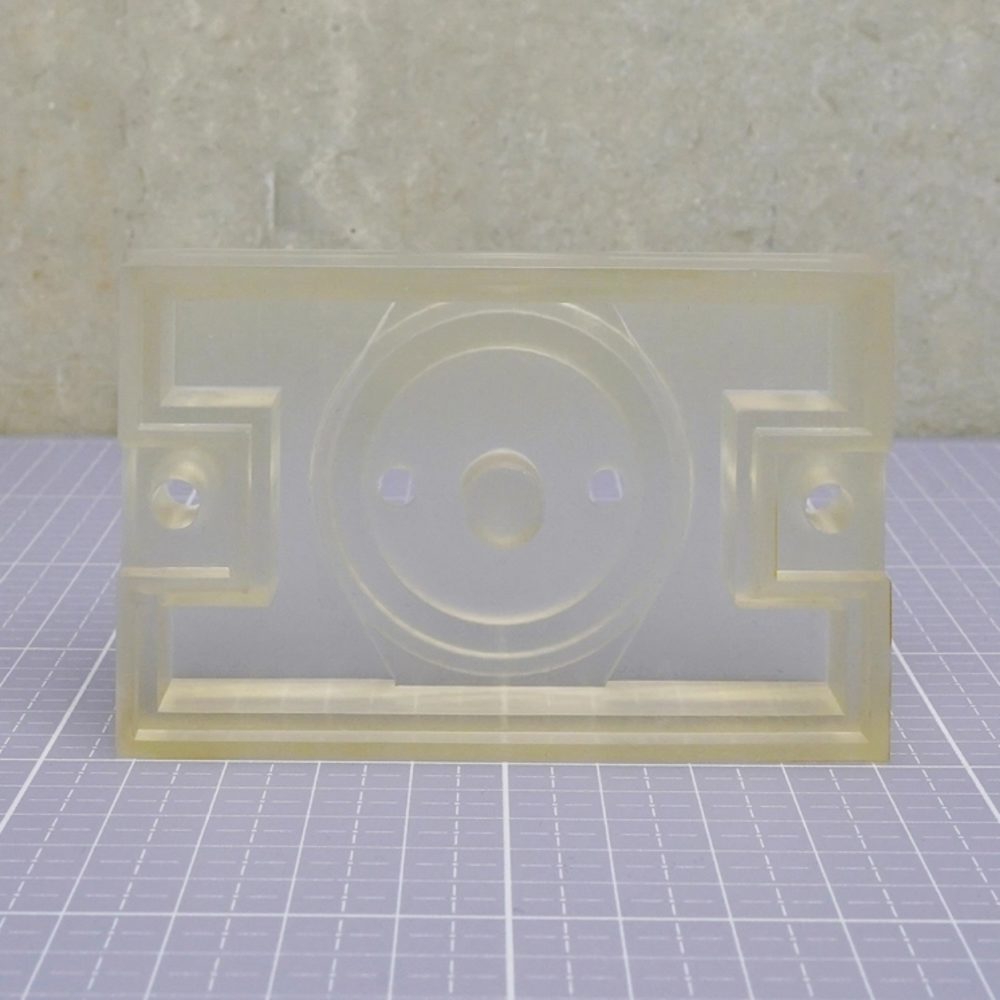

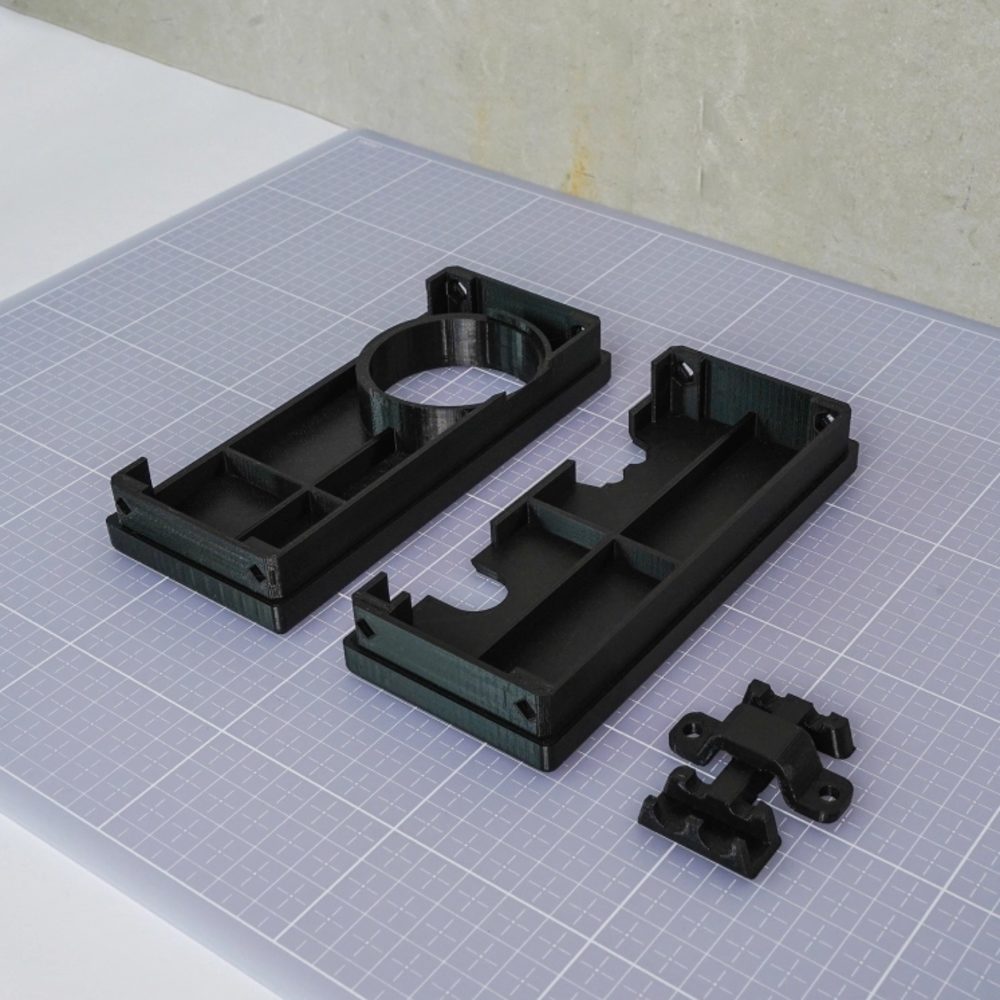

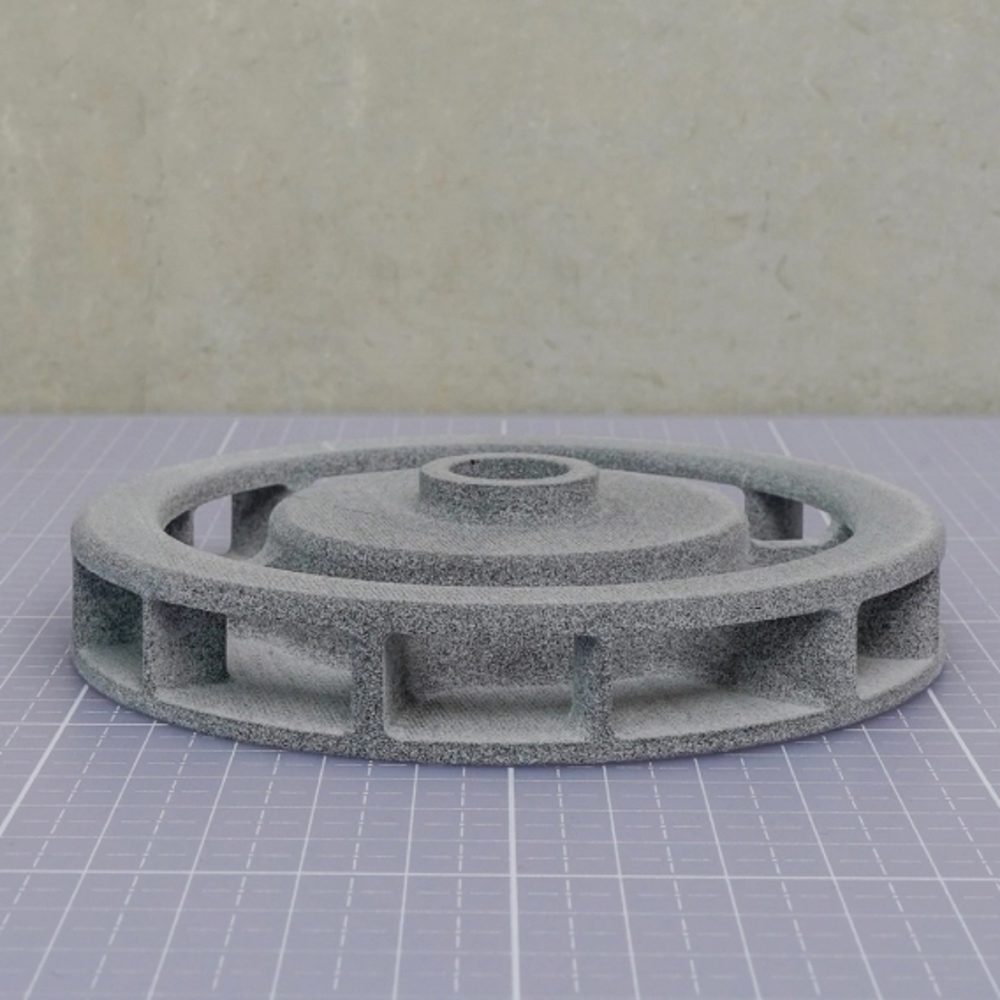

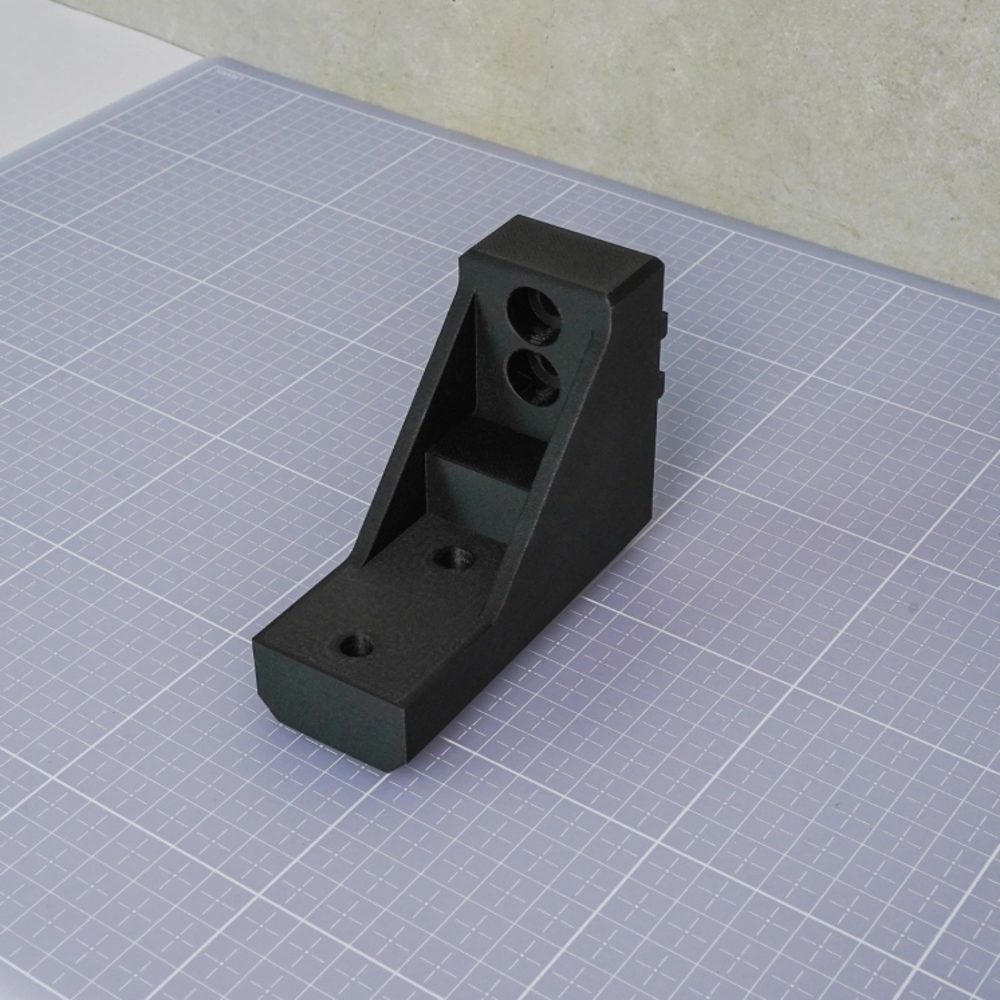

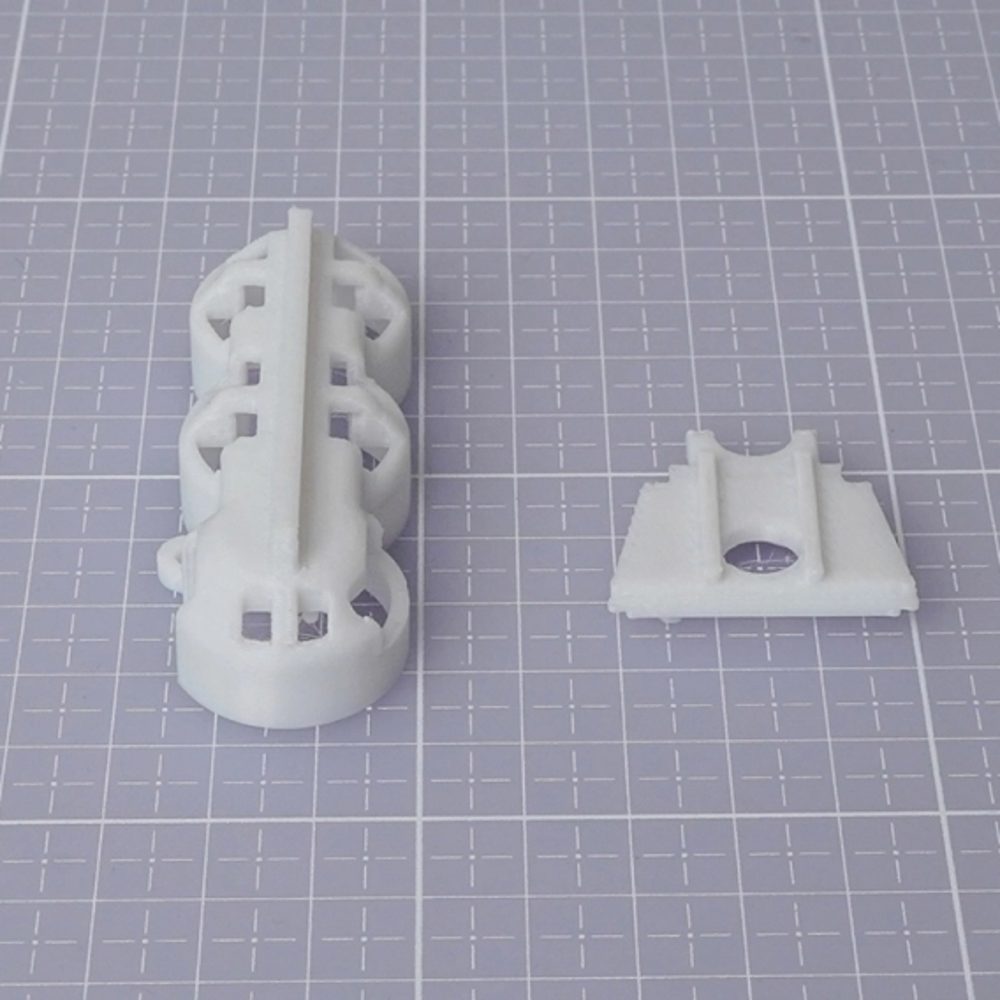

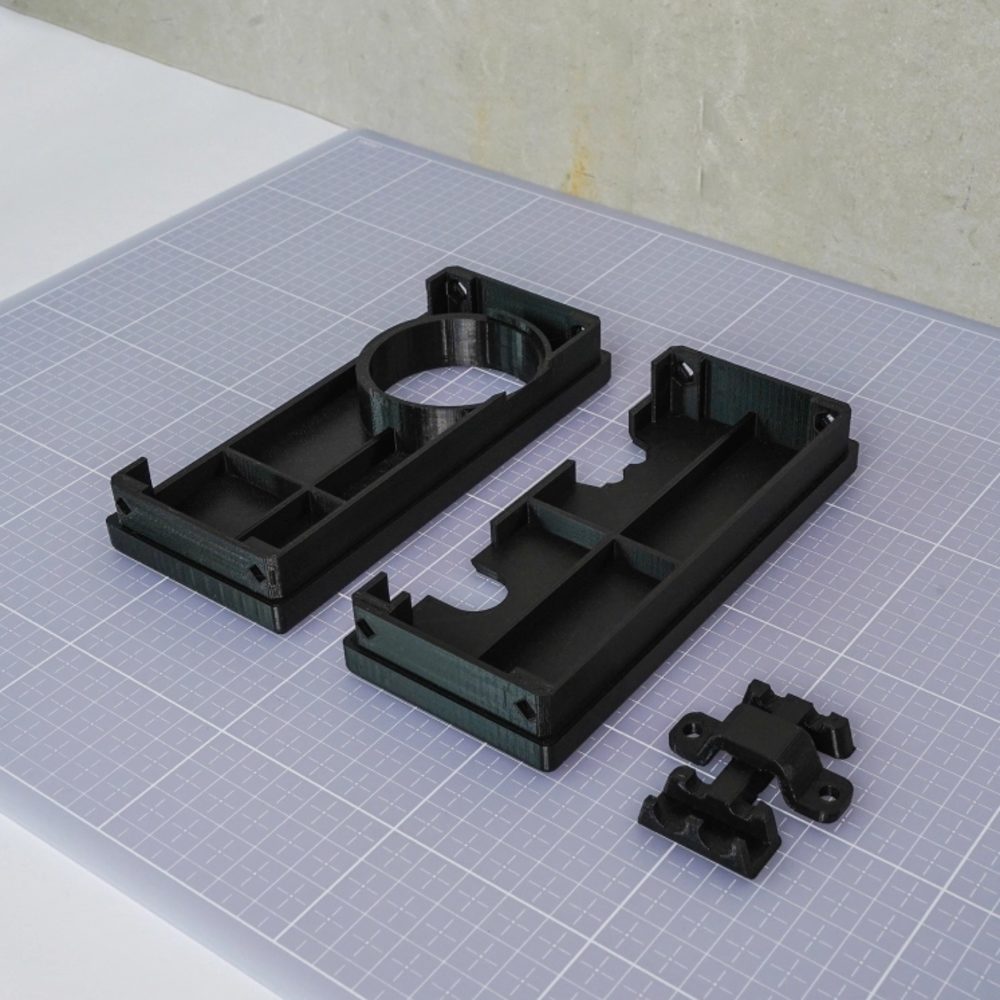

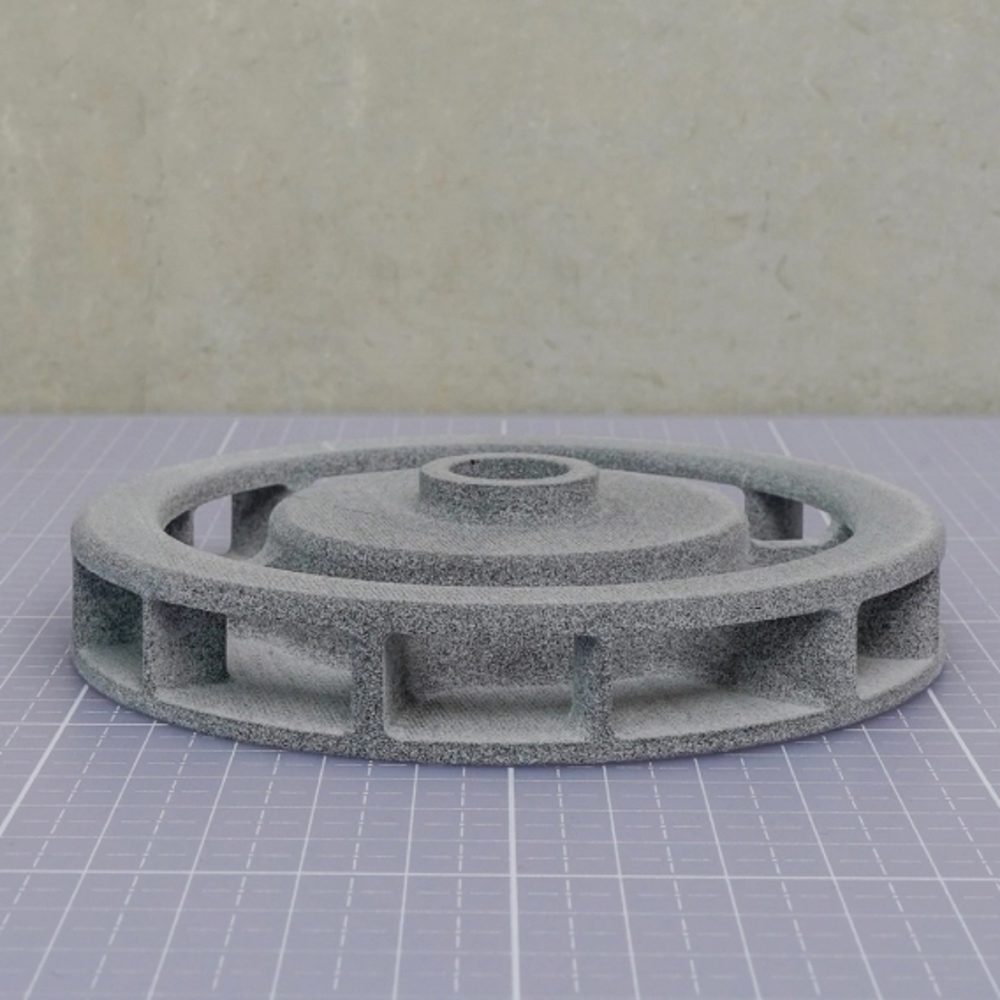

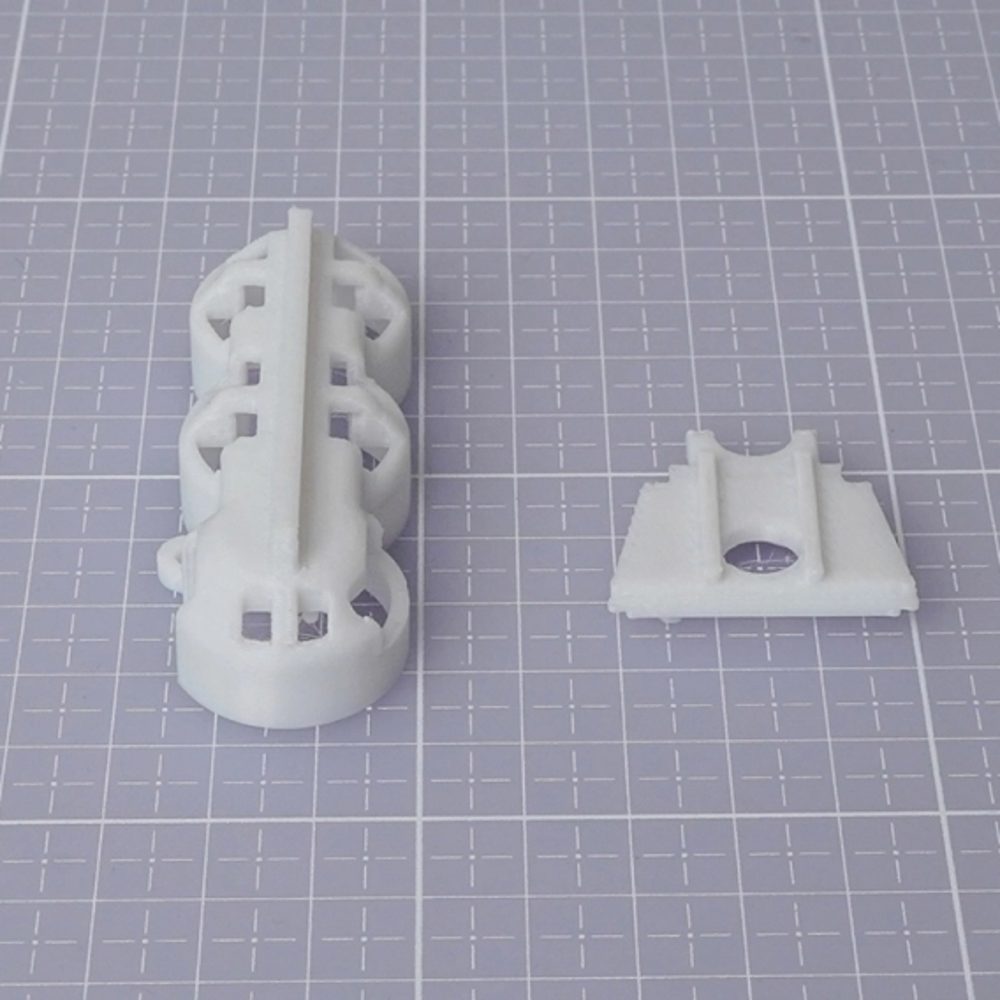

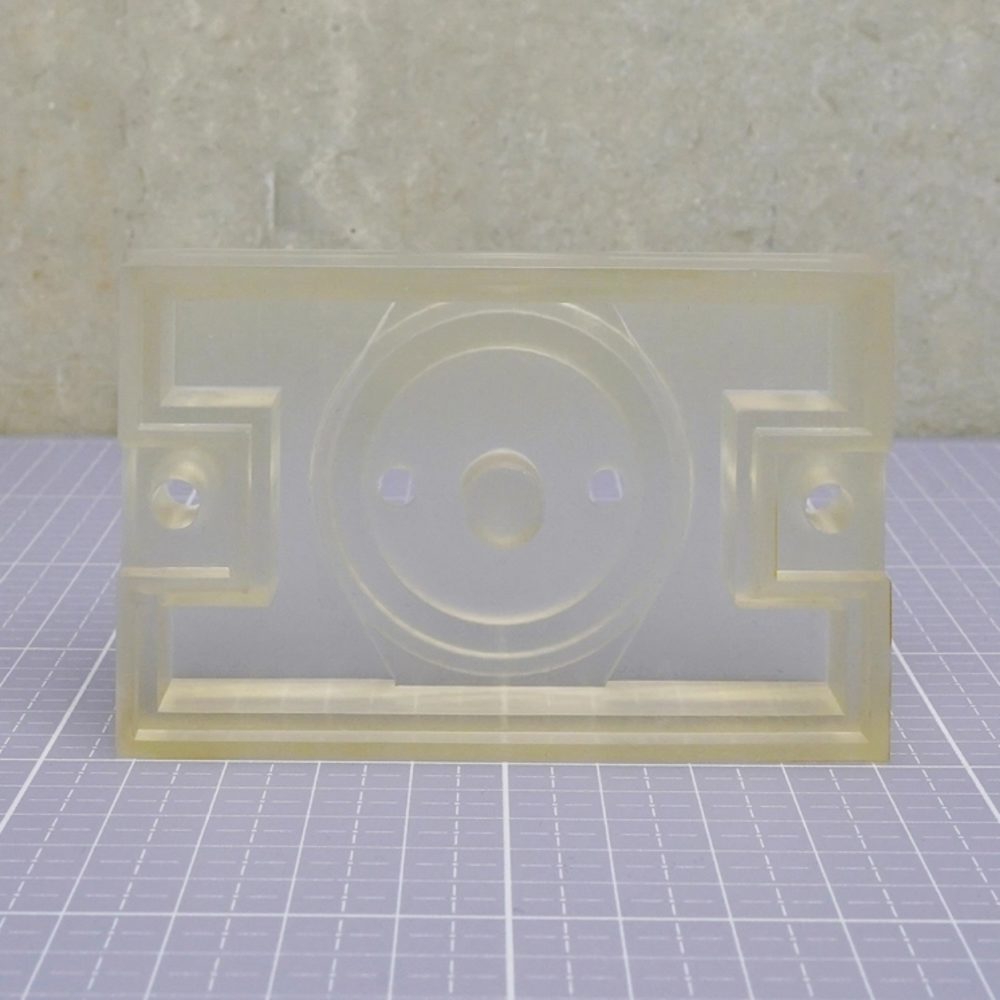

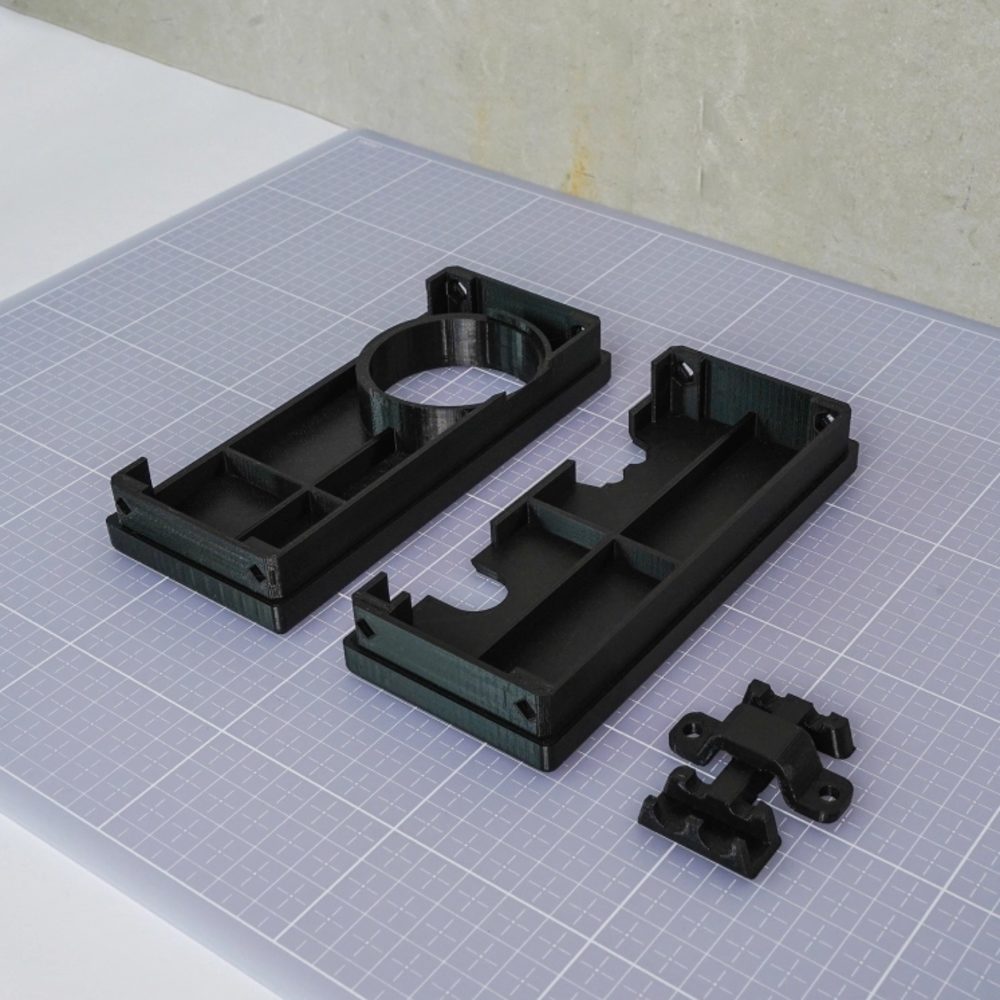

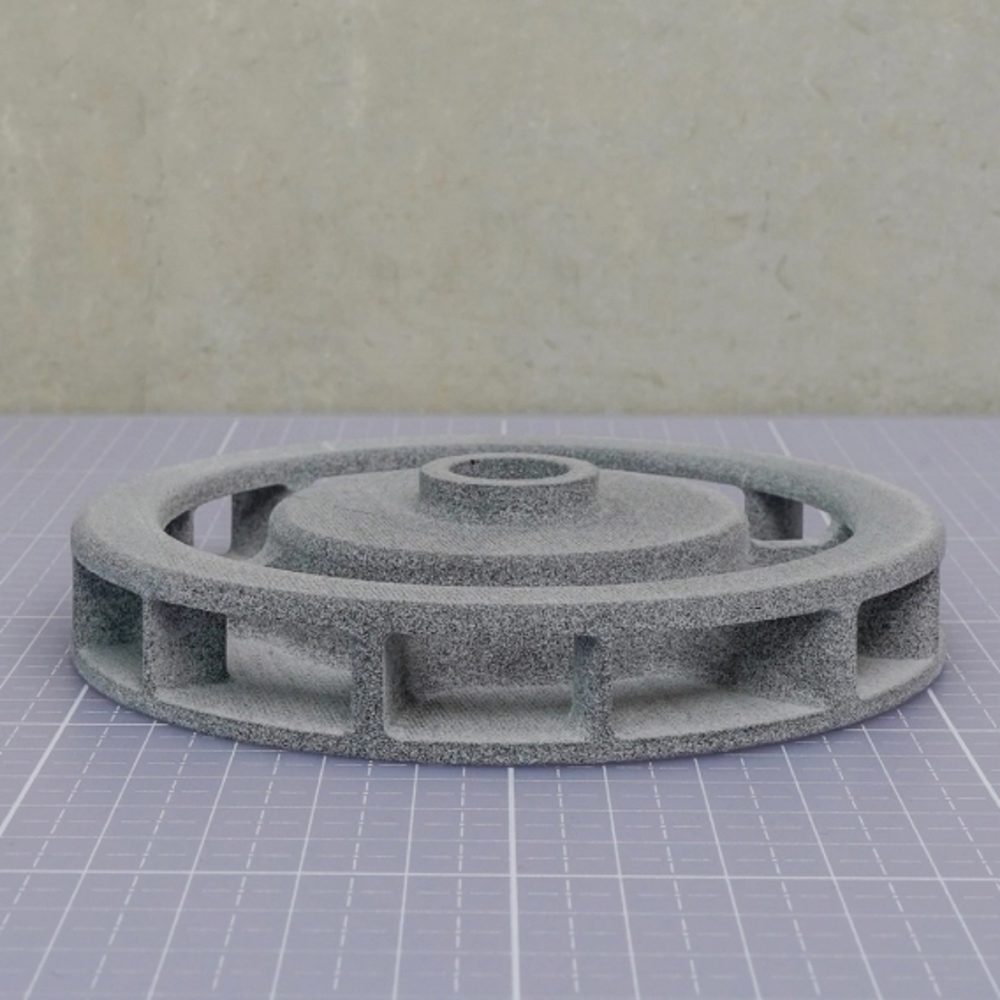

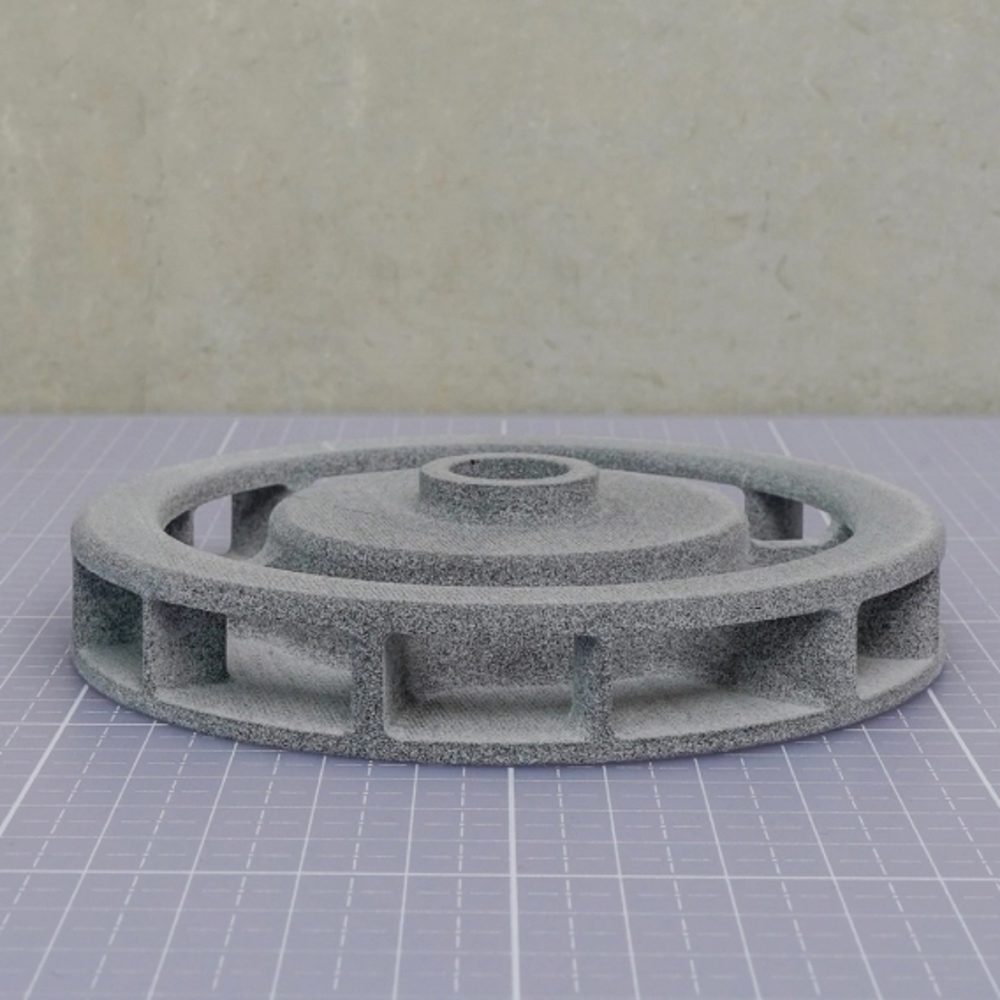

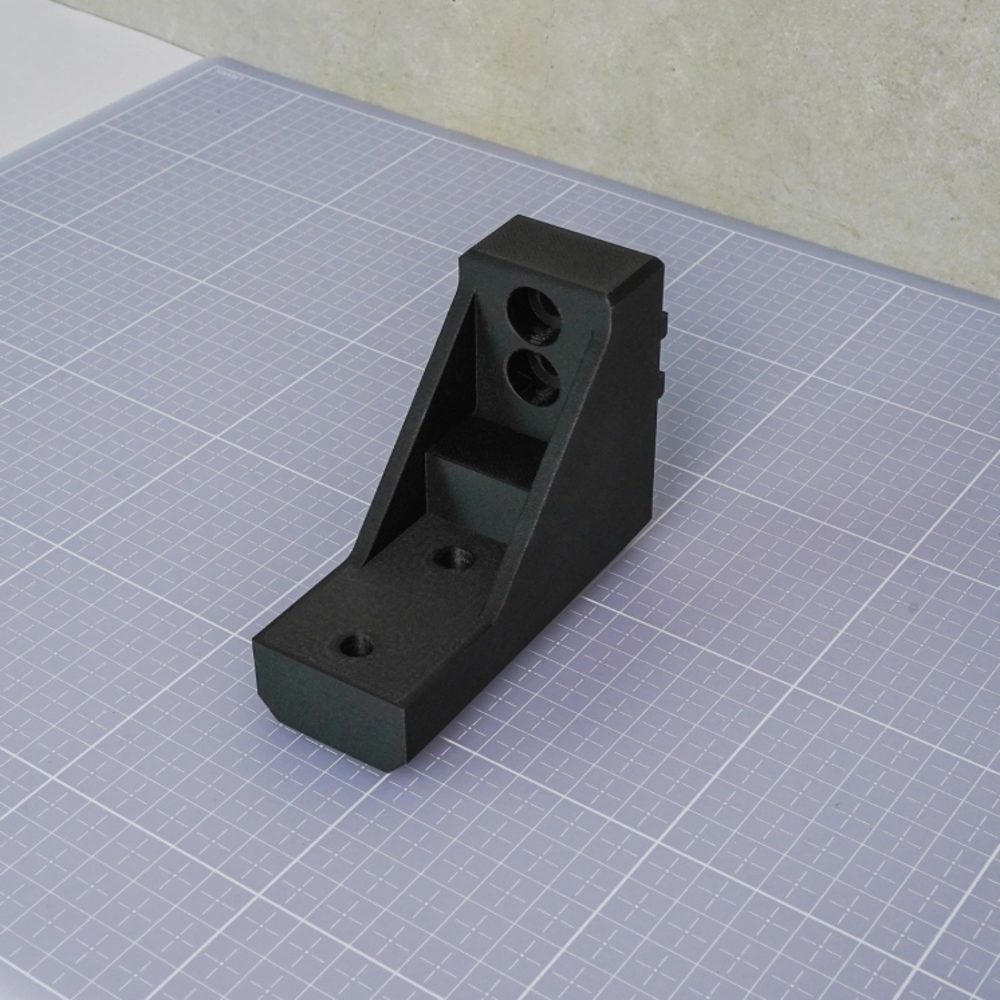

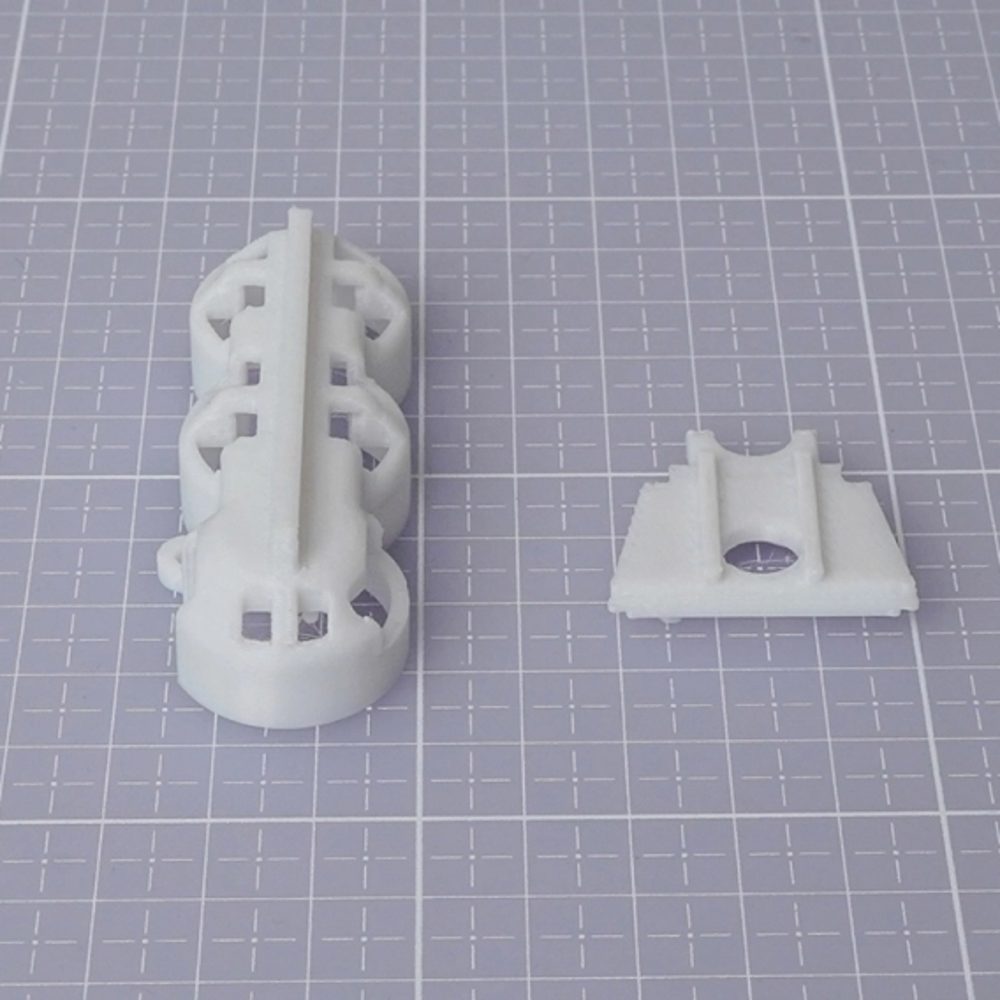

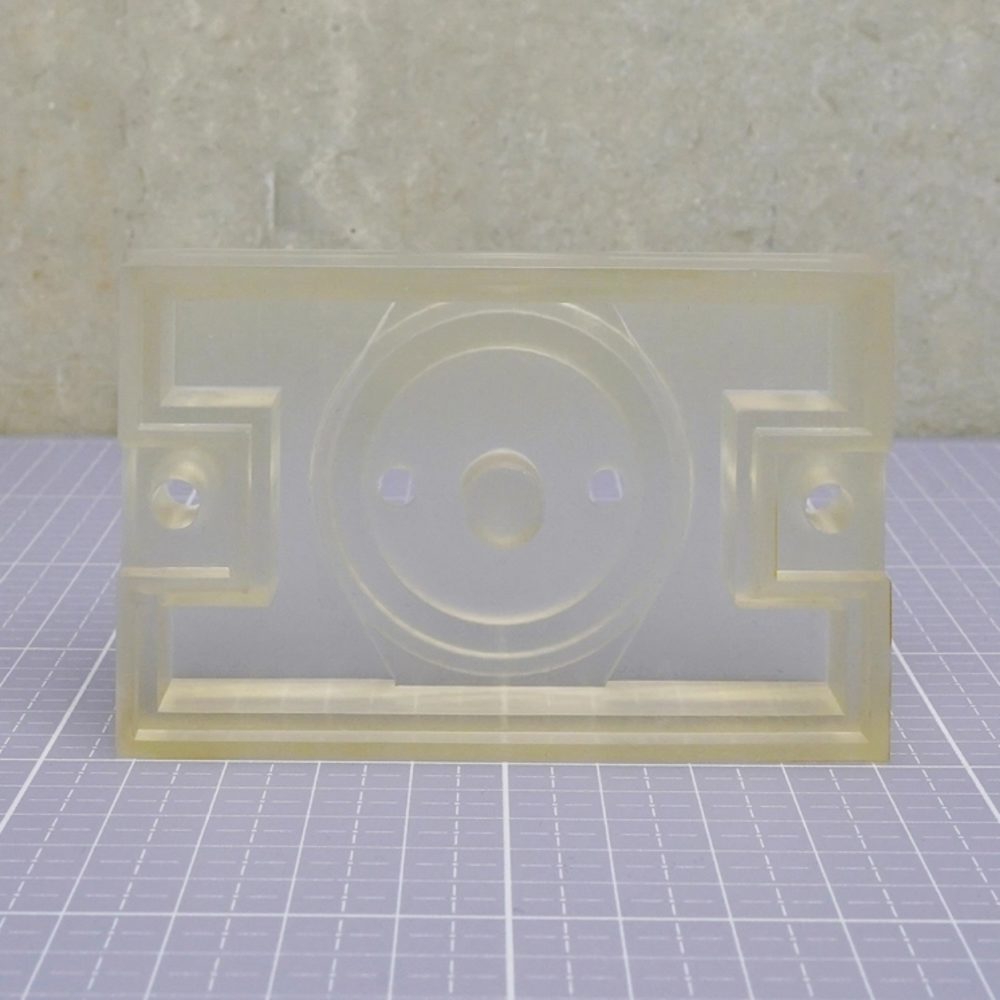

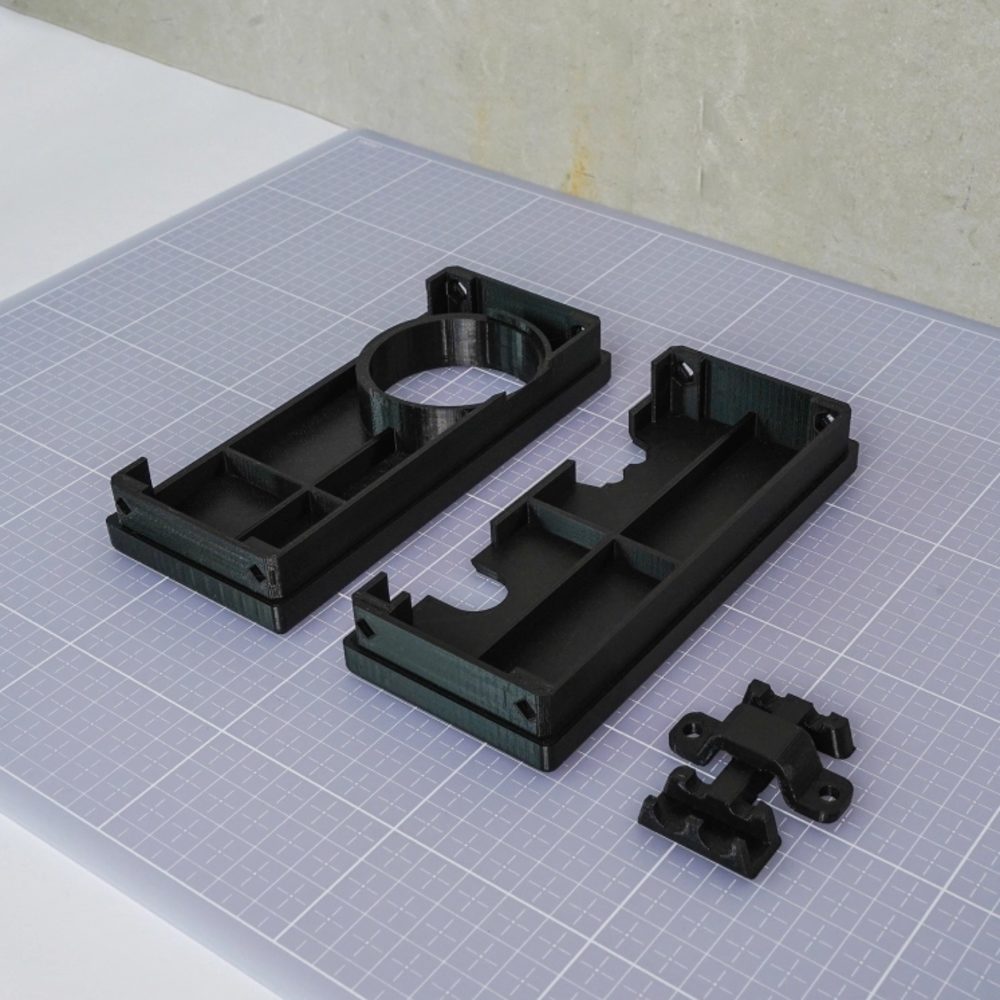

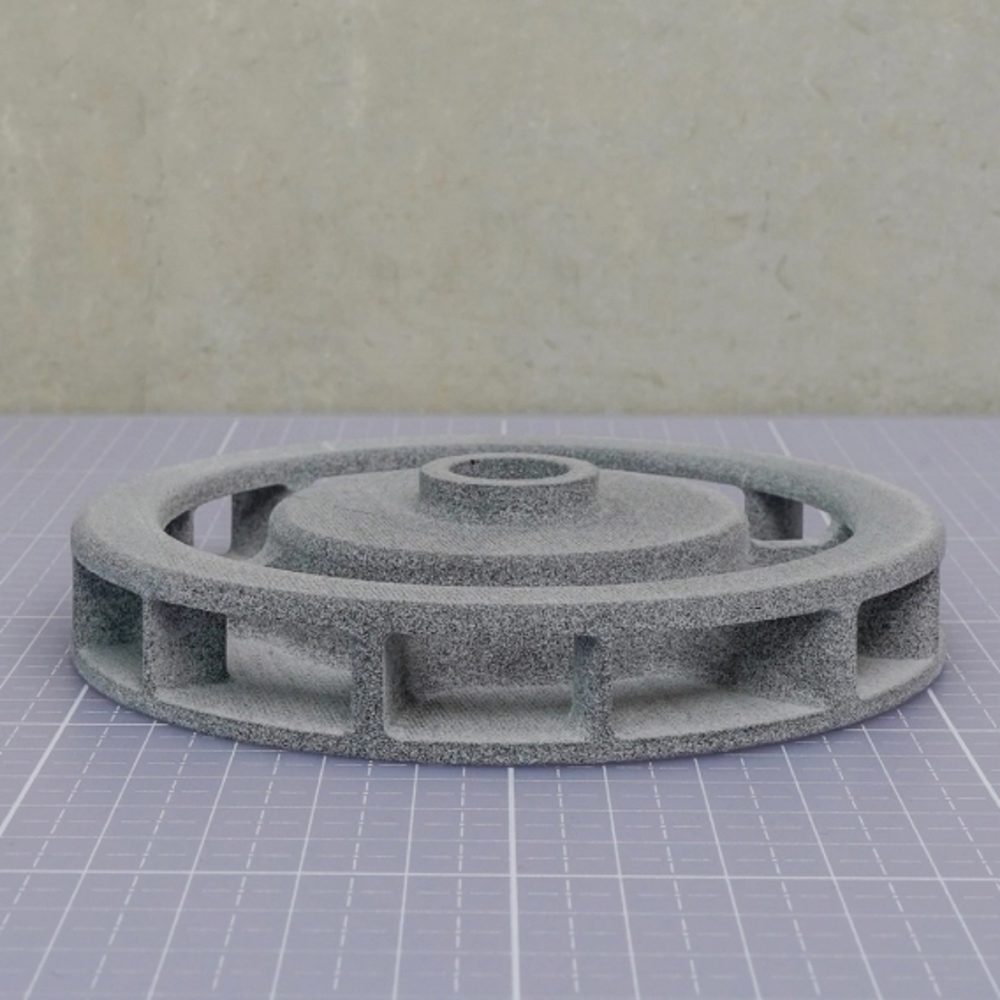

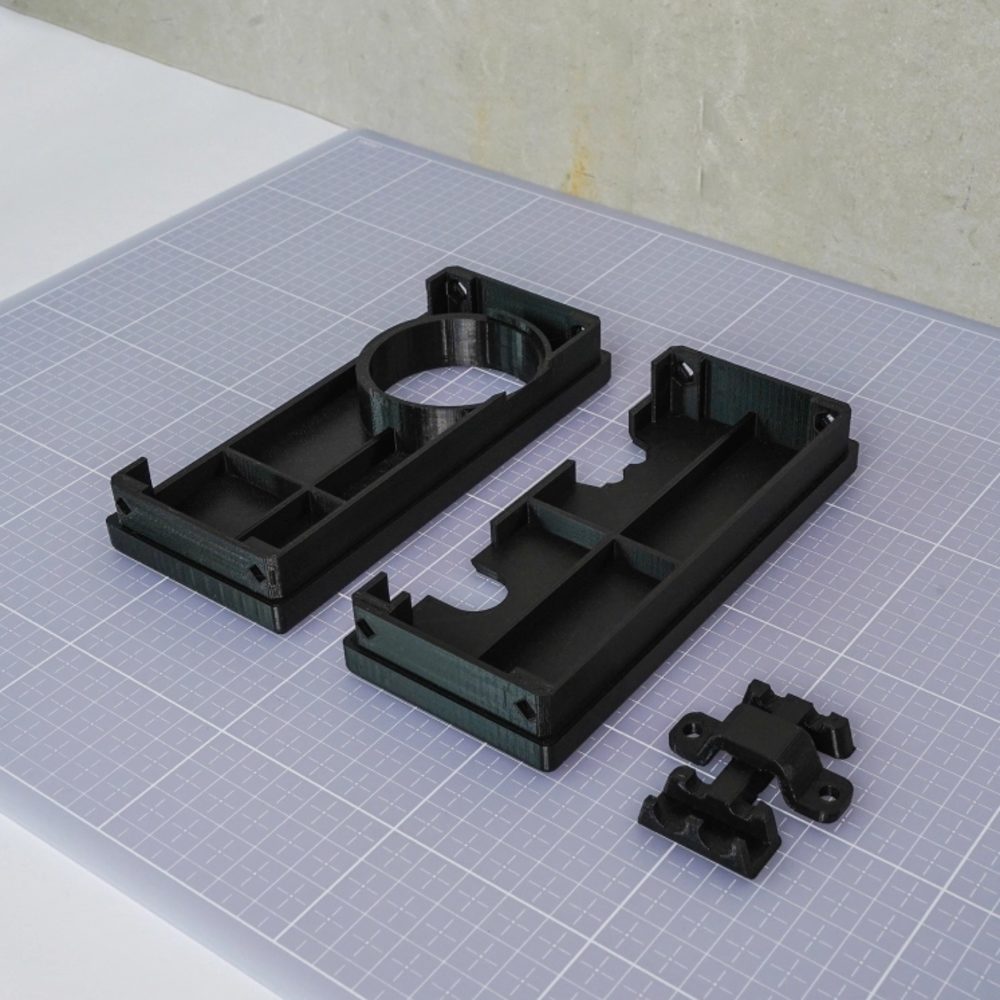

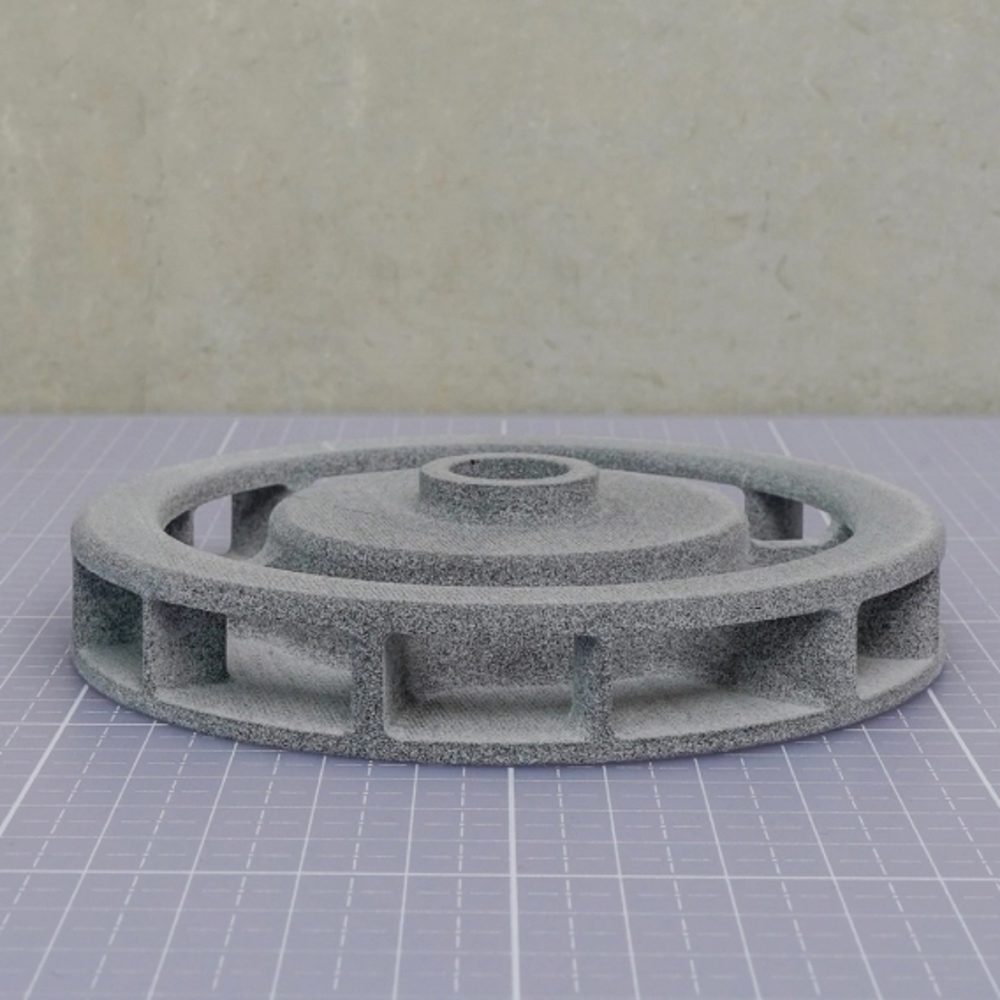

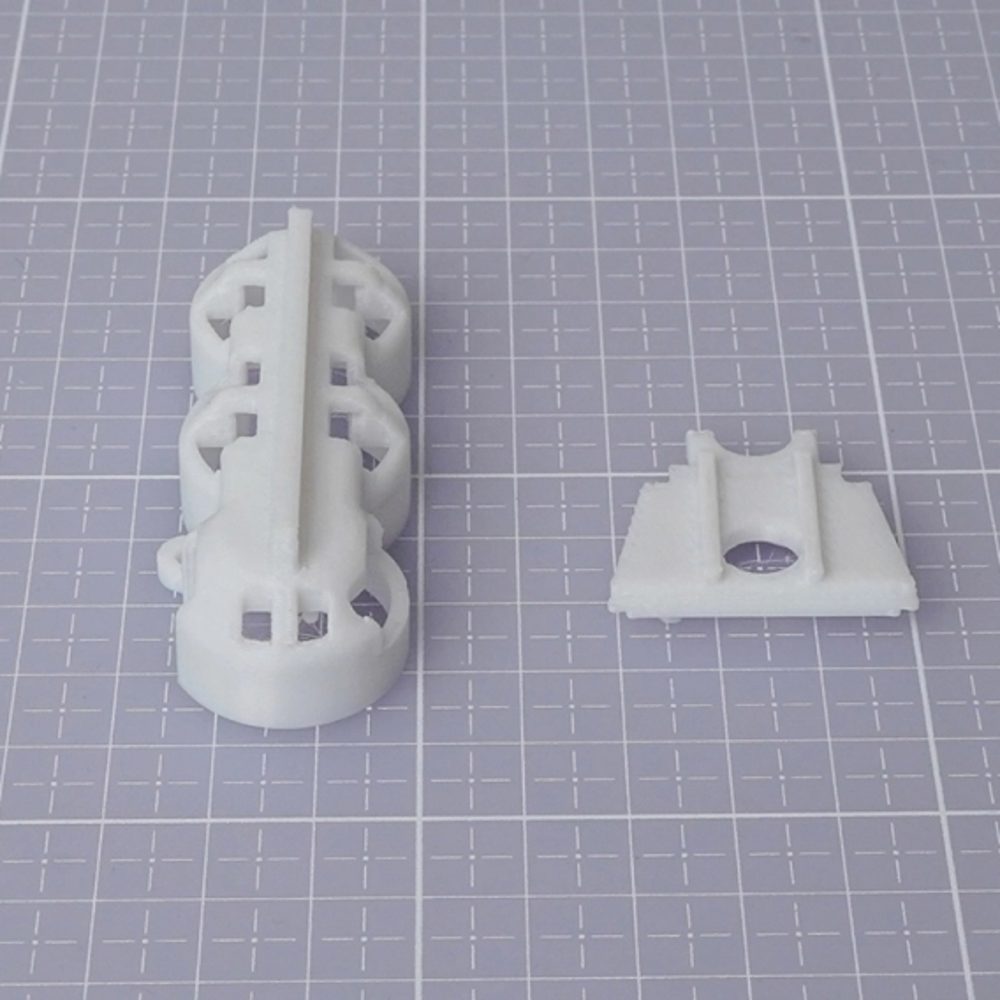

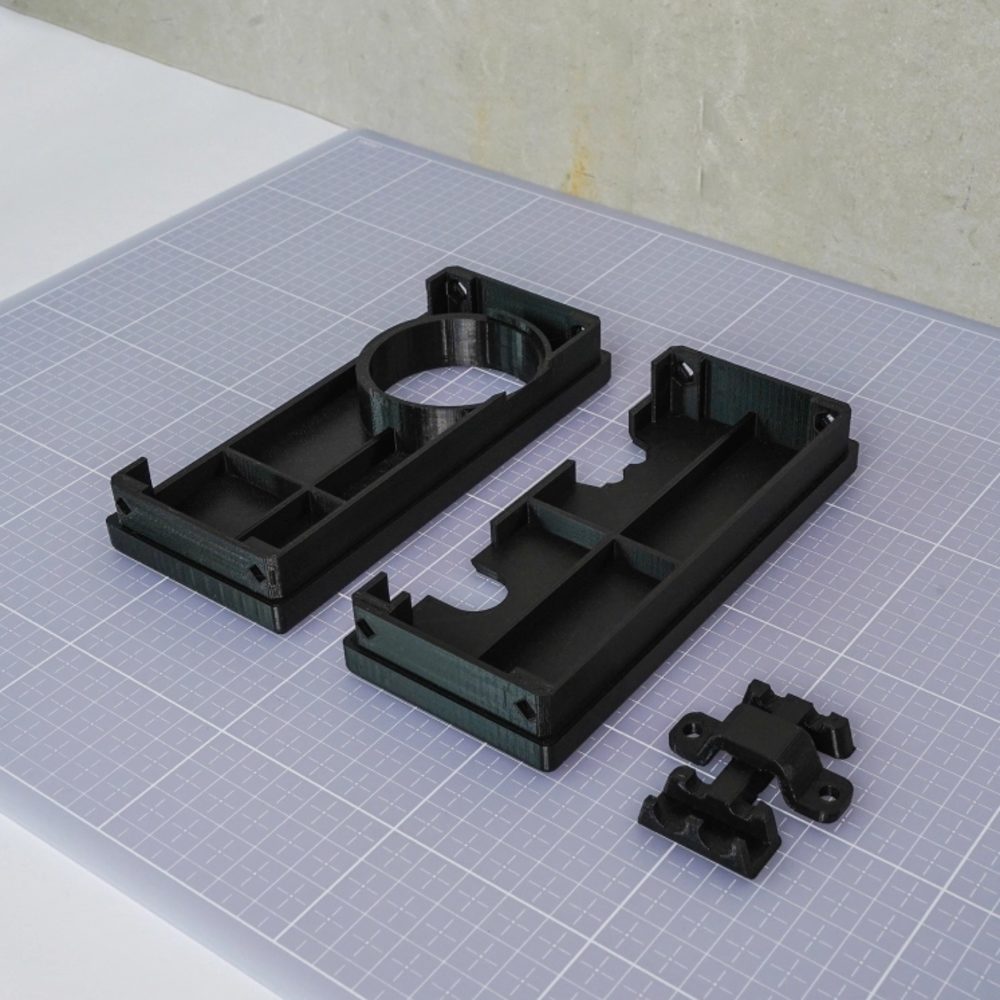

FDM, SLA, SLS, MJF

± 0.3% with a lower limit of ± 0.3 mm (± 0.012 in)

Lead times from 1 business day

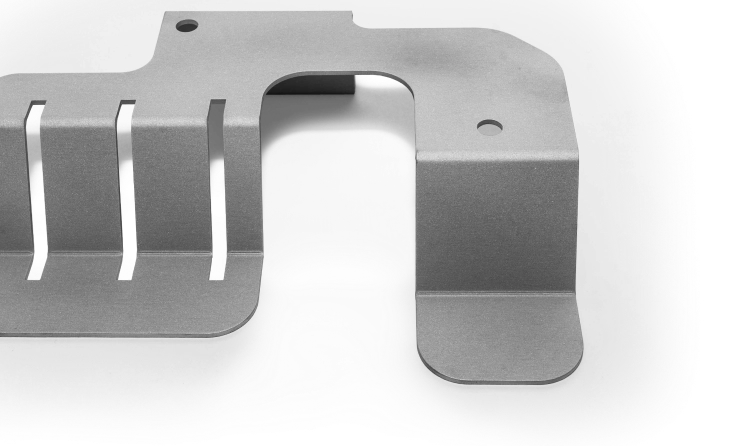

Laser cutting, bending, post-processing

Tolerances down to ±0.1 mm (±.004 in)

Lead times from 5 business days

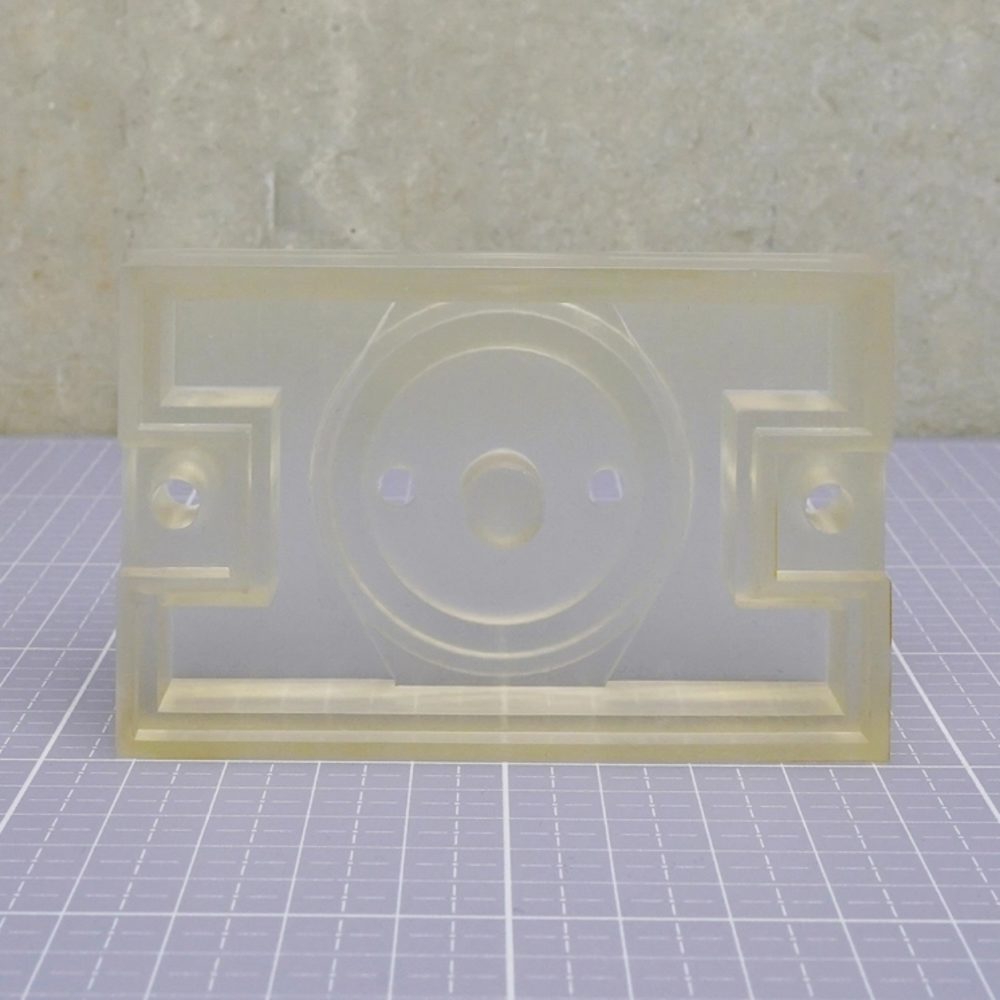

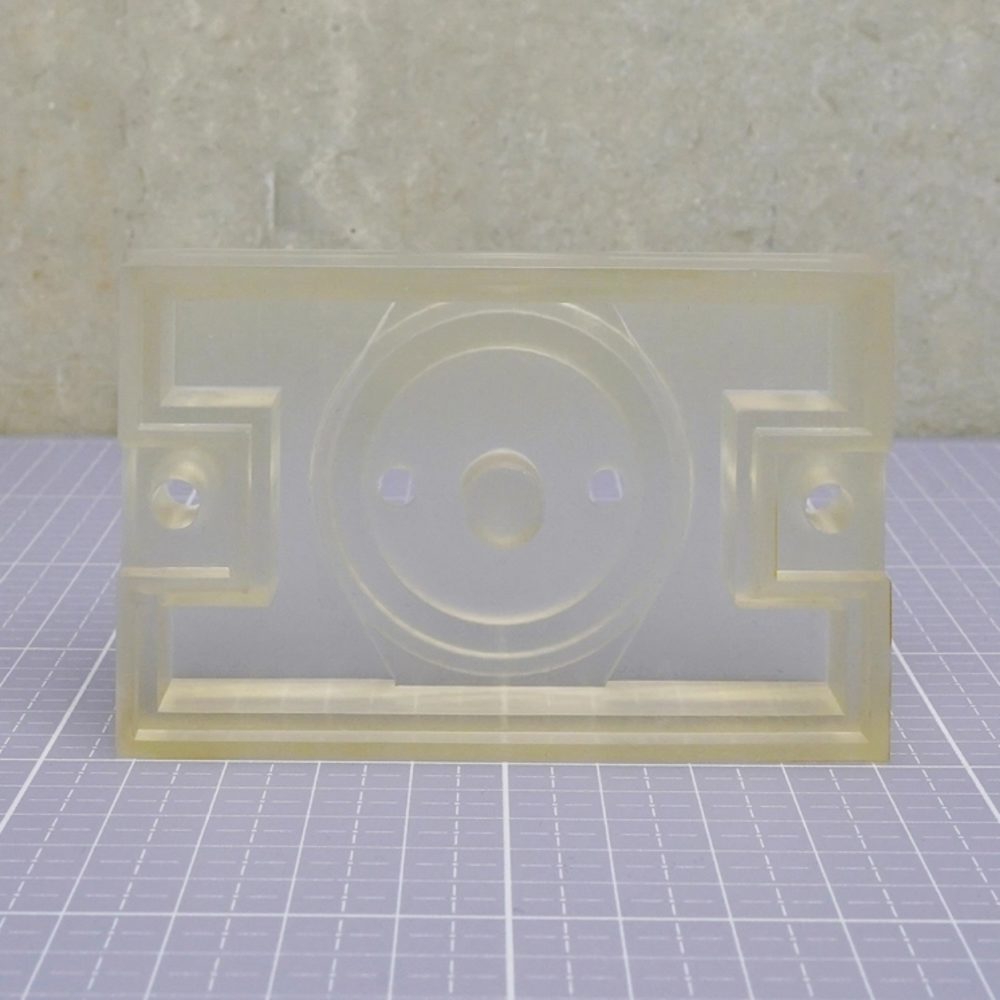

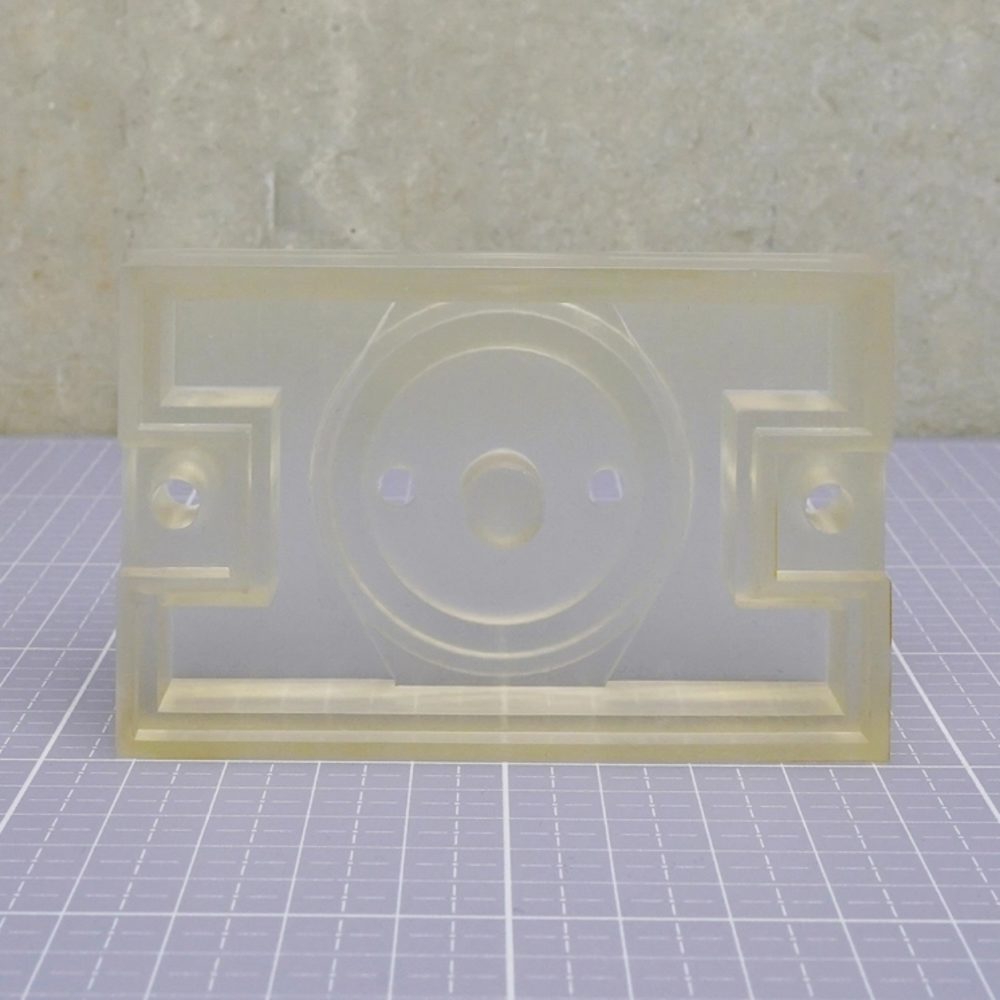

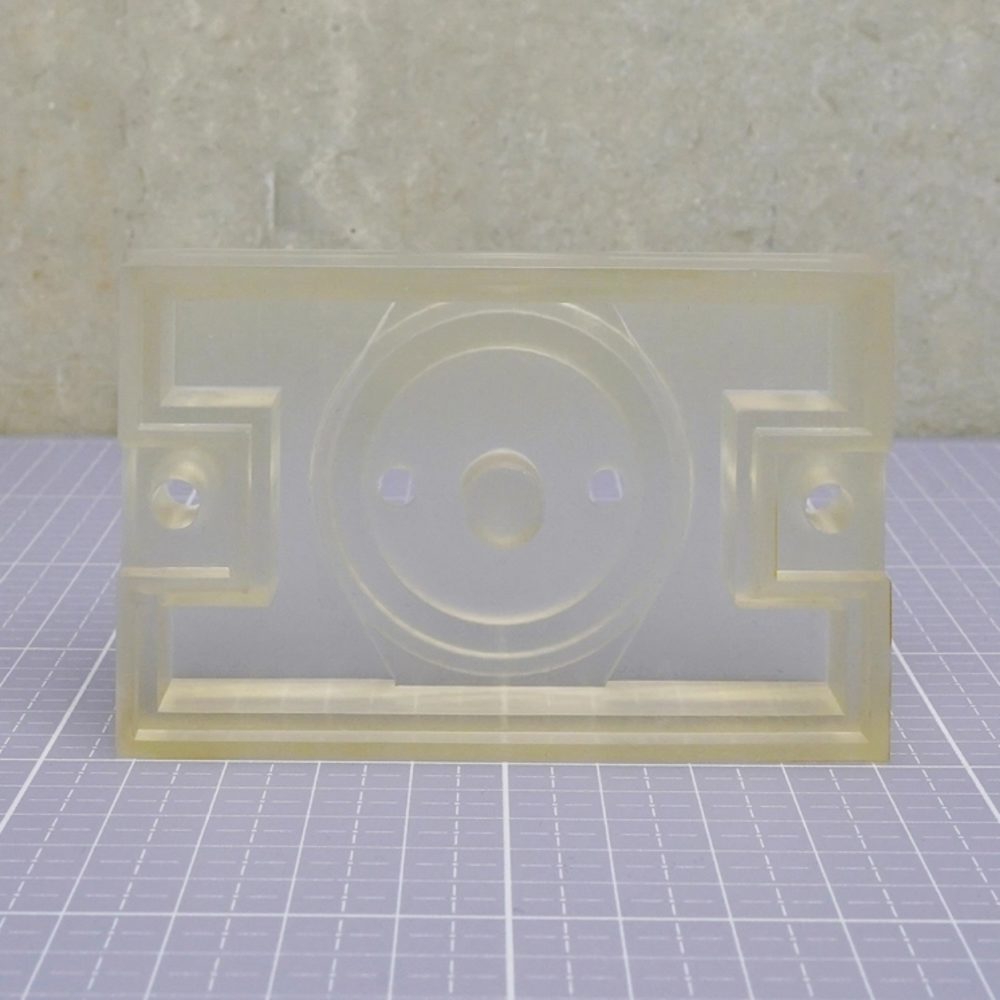

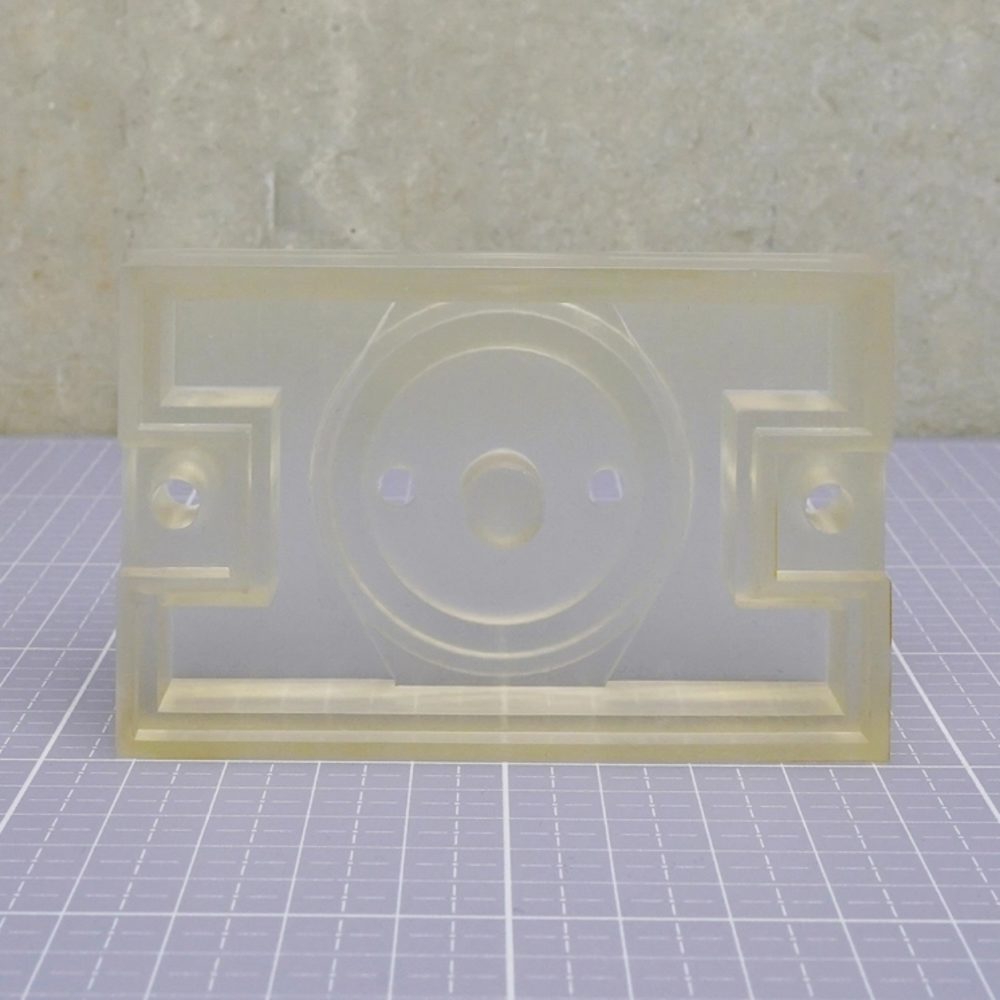

Prototypes and production tooling

Wide range of part complexities and sizes

1 to 1M parts

Protolabs is a world first. We are the only solution that pairs in-house factories with a highly vetted global network to provide customers with all-in manufacturing. Access Protolabs factories for accelerated manufacturing of quality parts or use Protolabs Network for volume pricing, tighter tolerances, and more complex parts. The result? Digital manufacturing and engineering expertise that meets all your needs from prototyping to production.

Learn more about our network

| Established | 2014 |

| Number of machines | 5 |

| Capabilities | SLS |

| Established | 2014 |

| Capabilities | MJF, FDM |

| Machines | 63 |

| Equipment | HP 3D Jet Fusion 4200 |

| Established | 2014 |

| Number of machines | 13 |

| Capabilities | SLS, FDM |

| Established | 2019 |

| Capabilities | CNC Machining 5, 4, 3 Axis. Mill Turn and turning |

| Machines | Mazak & Doosan |

| Expertise | Fast, low-cost prototyping. Strong and complex end-use parts |

| Description | Specializes in highly complex parts with difficult geometries and tight tolerances |

| Established | 2014 |

| Capabilities | Laser cutting, bending, post processing |

| Machines | 66 |

| Equipment | Amada RG 100 CNC Brake, Trumpf 200 Turret Punch Press |

| Established | 2015 |

| Capabilities | CNC parts for the medical and consumer products industries |

| Machines | 40 CNC machines, 6 CNC bending presses |

| Expertise | Visual prototypes and functional end parts |

| Description | Produce end-product parts with high cosmetic requirements |

| Established | 2014 |

| Number of machines | 5 |

| Capabilities | SLS |

| Established | 2014 |

| Capabilities | MJF, FDM |

| Machines | 63 |

| Equipment | HP 3D Jet Fusion 4200 |

| Established | 2014 |

| Number of machines | 13 |

| Capabilities | SLS, FDM |

| Established | 2019 |

| Capabilities | CNC Machining 5, 4, 3 Axis. Mill Turn and turning |

| Machines | Mazak & Doosan |

| Expertise | Fast, low-cost prototyping. Strong and complex end-use parts |

| Description | Specializes in highly complex parts with difficult geometries and tight tolerances |

| Established | 2014 |

| Capabilities | Laser cutting, bending, post processing |

| Machines | 66 |

| Equipment | Amada RG 100 CNC Brake, Trumpf 200 Turret Punch Press |

| Established | 2015 |

| Capabilities | CNC parts for the medical and consumer products industries |

| Machines | 40 CNC machines, 6 CNC bending presses |

| Expertise | Visual prototypes and functional end parts |

| Description | Produce end-product parts with high cosmetic requirements |

| Established | 2014 |

| Number of machines | 5 |

| Capabilities | SLS |

| Established | 2014 |

| Capabilities | MJF, FDM |

| Machines | 63 |

| Equipment | HP 3D Jet Fusion 4200 |

| Established | 2014 |

| Number of machines | 13 |

| Capabilities | SLS, FDM |

| Established | 2019 |

| Capabilities | CNC Machining 5, 4, 3 Axis. Mill Turn and turning |

| Machines | Mazak & Doosan |

| Expertise | Fast, low-cost prototyping. Strong and complex end-use parts |

| Description | Specializes in highly complex parts with difficult geometries and tight tolerances |

| Established | 2014 |

| Capabilities | Laser cutting, bending, post processing |

| Machines | 66 |

| Equipment | Amada RG 100 CNC Brake, Trumpf 200 Turret Punch Press |

| Established | 2015 |

| Capabilities | CNC parts for the medical and consumer products industries |

| Machines | 40 CNC machines, 6 CNC bending presses |

| Expertise | Visual prototypes and functional end parts |

| Description | Produce end-product parts with high cosmetic requirements |

| Established | 2014 |

| Number of machines | 5 |

| Capabilities | SLS |

| Established | 2014 |

| Capabilities | MJF, FDM |

| Machines | 63 |

| Equipment | HP 3D Jet Fusion 4200 |

| Established | 2014 |

| Number of machines | 13 |

| Capabilities | SLS, FDM |

| Established | 2019 |

| Capabilities | CNC Machining 5, 4, 3 Axis. Mill Turn and turning |

| Machines | Mazak & Doosan |

| Expertise | Fast, low-cost prototyping. Strong and complex end-use parts |

| Description | Specializes in highly complex parts with difficult geometries and tight tolerances |

| Established | 2014 |

| Capabilities | Laser cutting, bending, post processing |

| Machines | 66 |

| Equipment | Amada RG 100 CNC Brake, Trumpf 200 Turret Punch Press |

| Established | 2015 |

| Capabilities | CNC parts for the medical and consumer products industries |

| Machines | 40 CNC machines, 6 CNC bending presses |

| Expertise | Visual prototypes and functional end parts |

| Description | Produce end-product parts with high cosmetic requirements |

| Established | 2014 |

| Number of machines | 5 |

| Capabilities | SLS |

| Established | 2014 |

| Capabilities | MJF, FDM |

| Machines | 63 |

| Equipment | HP 3D Jet Fusion 4200 |

| Established | 2014 |

| Number of machines | 13 |

| Capabilities | SLS, FDM |

| Established | 2019 |

| Capabilities | CNC Machining 5, 4, 3 Axis. Mill Turn and turning |

| Machines | Mazak & Doosan |

| Expertise | Fast, low-cost prototyping. Strong and complex end-use parts |

| Description | Specializes in highly complex parts with difficult geometries and tight tolerances |

| Established | 2014 |

| Capabilities | Laser cutting, bending, post processing |

| Machines | 66 |

| Equipment | Amada RG 100 CNC Brake, Trumpf 200 Turret Punch Press |

| Established | 2015 |

| Capabilities | CNC parts for the medical and consumer products industries |

| Machines | 40 CNC machines, 6 CNC bending presses |

| Expertise | Visual prototypes and functional end parts |

| Description | Produce end-product parts with high cosmetic requirements |

| Established | 2014 |

| Number of machines | 5 |

| Capabilities | SLS |

| Established | 2014 |

| Capabilities | MJF, FDM |

| Machines | 63 |

| Equipment | HP 3D Jet Fusion 4200 |

| Established | 2014 |

| Number of machines | 13 |

| Capabilities | SLS, FDM |

| Established | 2019 |

| Capabilities | CNC Machining 5, 4, 3 Axis. Mill Turn and turning |

| Machines | Mazak & Doosan |

| Expertise | Fast, low-cost prototyping. Strong and complex end-use parts |

| Description | Specializes in highly complex parts with difficult geometries and tight tolerances |

| Established | 2014 |

| Capabilities | Laser cutting, bending, post processing |

| Machines | 66 |

| Equipment | Amada RG 100 CNC Brake, Trumpf 200 Turret Punch Press |

| Established | 2015 |

| Capabilities | CNC parts for the medical and consumer products industries |

| Machines | 40 CNC machines, 6 CNC bending presses |

| Expertise | Visual prototypes and functional end parts |

| Description | Produce end-product parts with high cosmetic requirements |

| Established | 2014 |

| Number of machines | 5 |

| Capabilities | SLS |

| Established | 2014 |

| Capabilities | MJF, FDM |

| Machines | 63 |

| Equipment | HP 3D Jet Fusion 4200 |

| Established | 2014 |

| Number of machines | 13 |

| Capabilities | SLS, FDM |

| Established | 2019 |

| Capabilities | CNC Machining 5, 4, 3 Axis. Mill Turn and turning |

| Machines | Mazak & Doosan |

| Expertise | Fast, low-cost prototyping. Strong and complex end-use parts |

| Description | Specializes in highly complex parts with difficult geometries and tight tolerances |

| Established | 2014 |

| Capabilities | Laser cutting, bending, post processing |

| Machines | 66 |

| Equipment | Amada RG 100 CNC Brake, Trumpf 200 Turret Punch Press |

| Established | 2015 |

| Capabilities | CNC parts for the medical and consumer products industries |

| Machines | 40 CNC machines, 6 CNC bending presses |

| Expertise | Visual prototypes and functional end parts |

| Description | Produce end-product parts with high cosmetic requirements |

| Established | 2014 |

| Number of machines | 5 |

| Capabilities | SLS |

| Established | 2014 |

| Capabilities | MJF, FDM |

| Machines | 63 |

| Equipment | HP 3D Jet Fusion 4200 |

| Established | 2014 |

| Number of machines | 13 |

| Capabilities | SLS, FDM |

| Established | 2019 |

| Capabilities | CNC Machining 5, 4, 3 Axis. Mill Turn and turning |

| Machines | Mazak & Doosan |

| Expertise | Fast, low-cost prototyping. Strong and complex end-use parts |

| Description | Specializes in highly complex parts with difficult geometries and tight tolerances |

| Established | 2014 |

| Capabilities | Laser cutting, bending, post processing |

| Machines | 66 |

| Equipment | Amada RG 100 CNC Brake, Trumpf 200 Turret Punch Press |

| Established | 2015 |

| Capabilities | CNC parts for the medical and consumer products industries |

| Machines | 40 CNC machines, 6 CNC bending presses |

| Expertise | Visual prototypes and functional end parts |

| Description | Produce end-product parts with high cosmetic requirements |

| Established | 2014 |

| Number of machines | 5 |

| Capabilities | SLS |

| Established | 2014 |

| Capabilities | MJF, FDM |

| Machines | 63 |

| Equipment | HP 3D Jet Fusion 4200 |

| Established | 2014 |

| Number of machines | 13 |

| Capabilities | SLS, FDM |

| Established | 2019 |

| Capabilities | CNC Machining 5, 4, 3 Axis. Mill Turn and turning |

| Machines | Mazak & Doosan |

| Expertise | Fast, low-cost prototyping. Strong and complex end-use parts |

| Description | Specializes in highly complex parts with difficult geometries and tight tolerances |

| Established | 2014 |

| Capabilities | Laser cutting, bending, post processing |

| Machines | 66 |

| Equipment | Amada RG 100 CNC Brake, Trumpf 200 Turret Punch Press |

| Established | 2015 |

| Capabilities | CNC parts for the medical and consumer products industries |

| Machines | 40 CNC machines, 6 CNC bending presses |

| Expertise | Visual prototypes and functional end parts |

| Description | Produce end-product parts with high cosmetic requirements |

| Established | 2014 |

| Number of machines | 5 |

| Capabilities | SLS |

| Established | 2014 |

| Capabilities | MJF, FDM |

| Machines | 63 |

| Equipment | HP 3D Jet Fusion 4200 |

| Established | 2014 |

| Number of machines | 13 |

| Capabilities | SLS, FDM |

| Established | 2019 |

| Capabilities | CNC Machining 5, 4, 3 Axis. Mill Turn and turning |

| Machines | Mazak & Doosan |

| Expertise | Fast, low-cost prototyping. Strong and complex end-use parts |

| Description | Specializes in highly complex parts with difficult geometries and tight tolerances |

| Established | 2014 |

| Capabilities | Laser cutting, bending, post processing |

| Machines | 66 |

| Equipment | Amada RG 100 CNC Brake, Trumpf 200 Turret Punch Press |

| Established | 2015 |

| Capabilities | CNC parts for the medical and consumer products industries |

| Machines | 40 CNC machines, 6 CNC bending presses |

| Expertise | Visual prototypes and functional end parts |

| Description | Produce end-product parts with high cosmetic requirements |

Instead of traditional, rules-based quoting, we use machine learning algorithms to compare your CAD to millions of previously manufactured parts and generate a quote instantly.

Upload a CAD to start (STEP, STP, IGES, IGS, SLDPRT, 3DM, SAT or X_T)

Price updates in real-time as you change materials, lead times, and other order specifications

We handle customs clearance and cover import duties on orders shipped to the EU, UK, and US

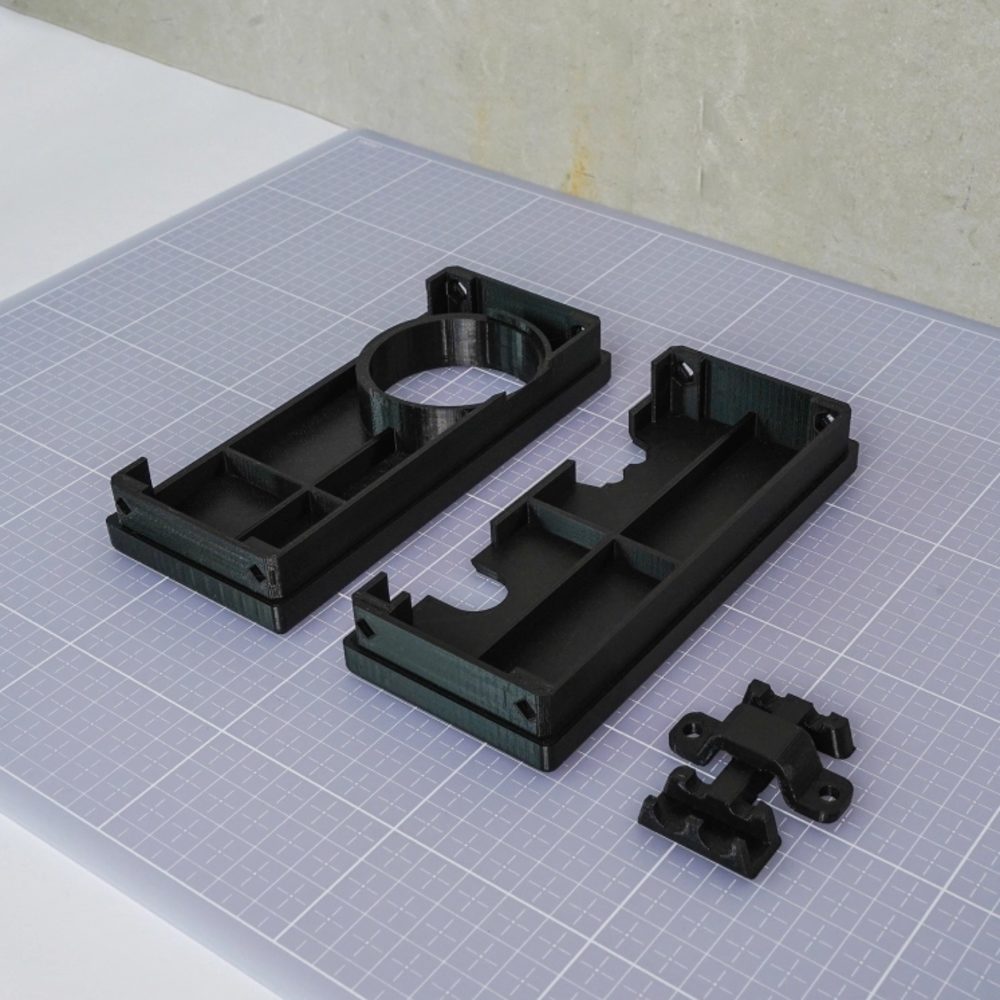

We manufacture rapid prototypes and low-volume production orders for customers in multiple industries: aerospace, automotive, defense, electronics, hardware startups, industrial automation, machinery, manufacturing, medical devices, oil & gas and robotics.

| Customer | US Hammer |

| Description | A part for gasoline engine powered jackhammers |

| Process | MJF |

| Unit price | $22.18 |

| Industry | Construction |

| Customer | True North Design |

| Purpose | Structural and vacuum EOAT components |

| Process | SLS / MJF |

| Unit price | $69.23 / $34.33 |

| Industry | Automotive |

| Customer | Autocom Manufacturing |

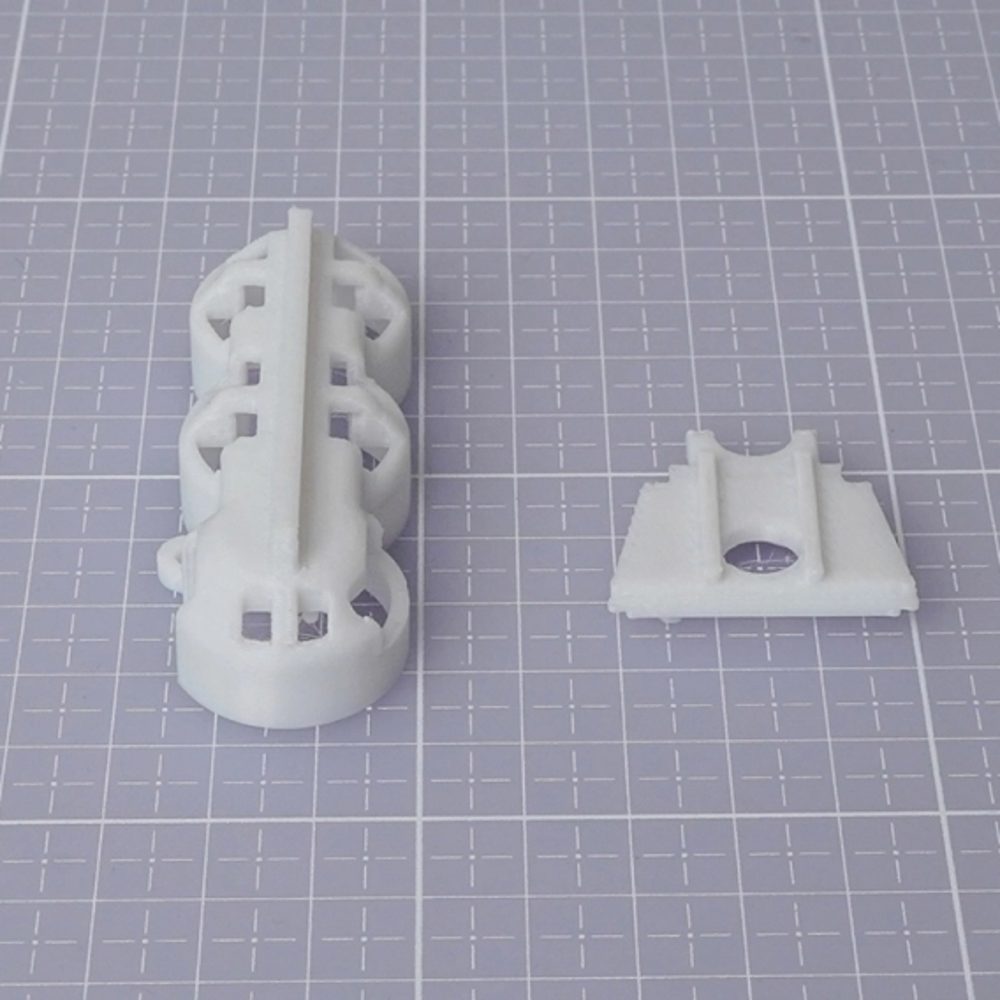

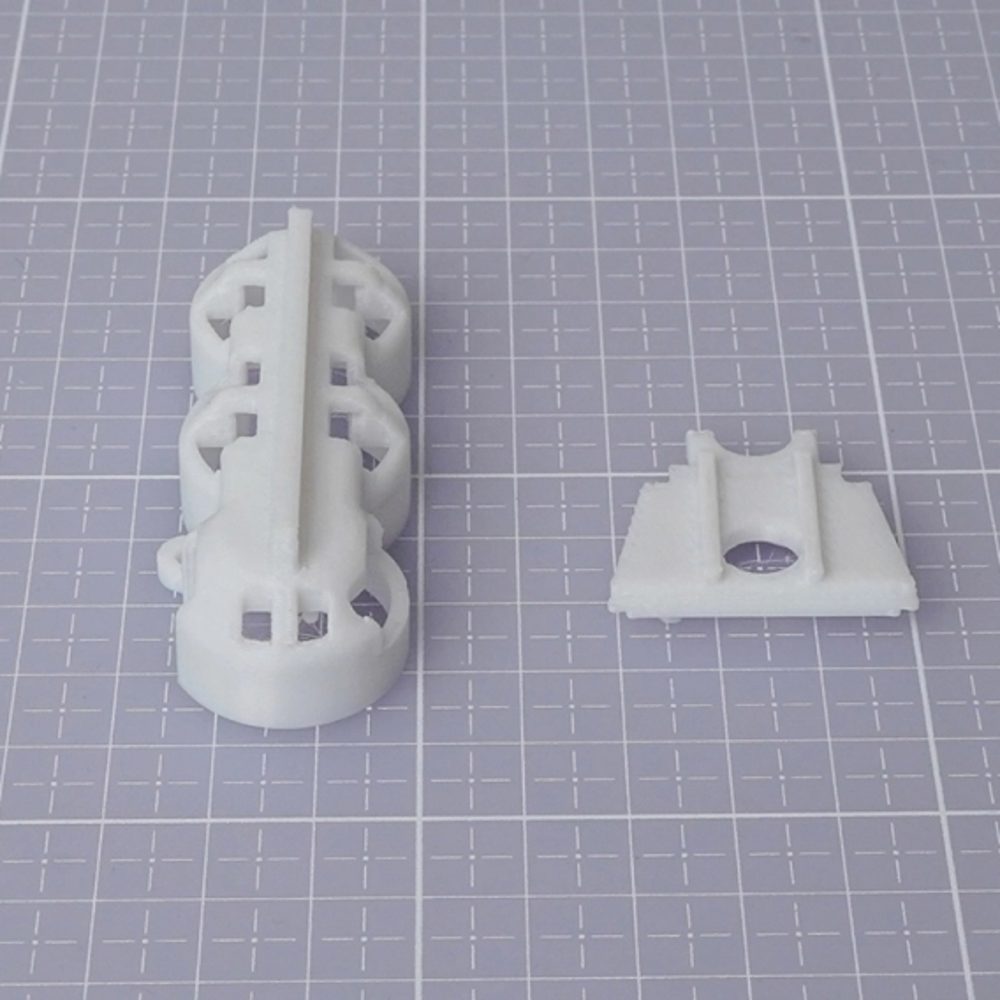

| Purpose | A production part for 3D printed lathe gantry gripper fingers |

| Process | FDM |

| Unit price | $48.86 |

| Industry | Automotive |

| Customer | Terumo medical corporation |

| Purpose | Prototyping parts used for a disposable electrical device |

| Process | FDM |

| Unit price | $55.38 / $32.96 |

| Industry | Medical |

| Customer | Aversan Inc |

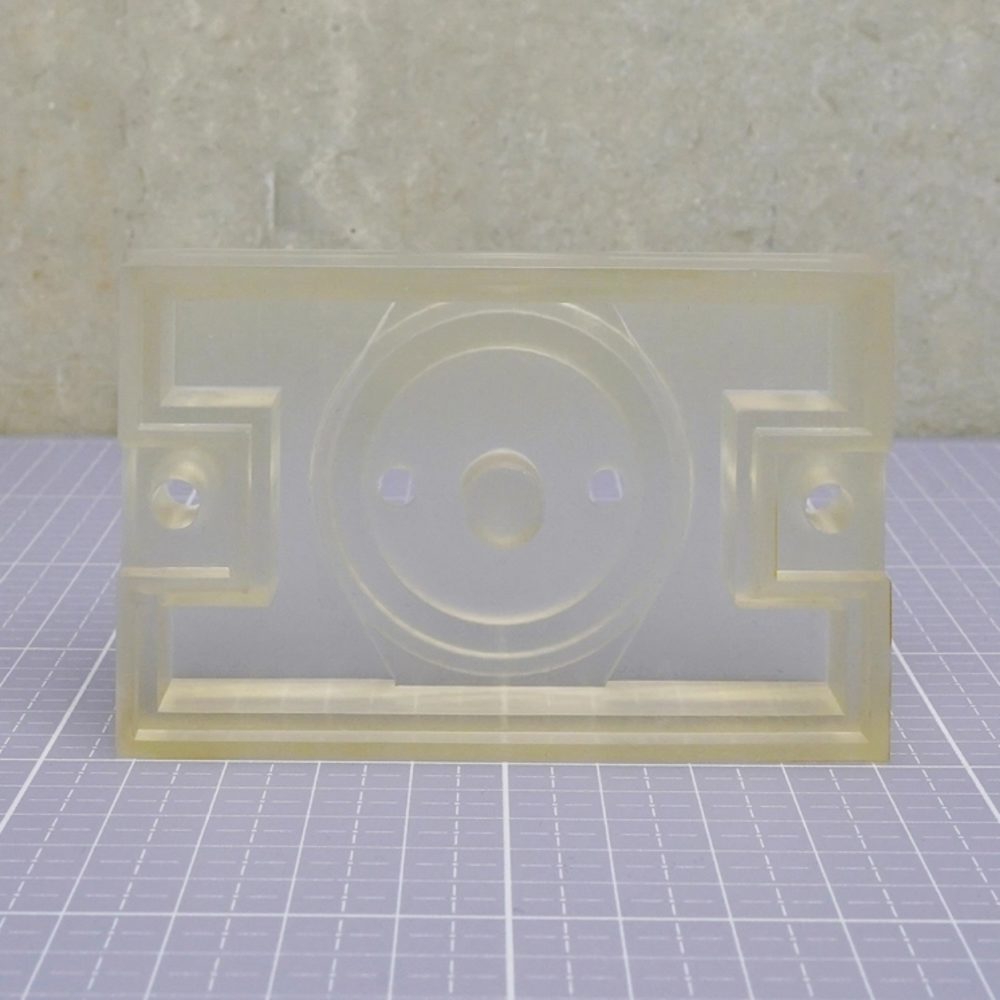

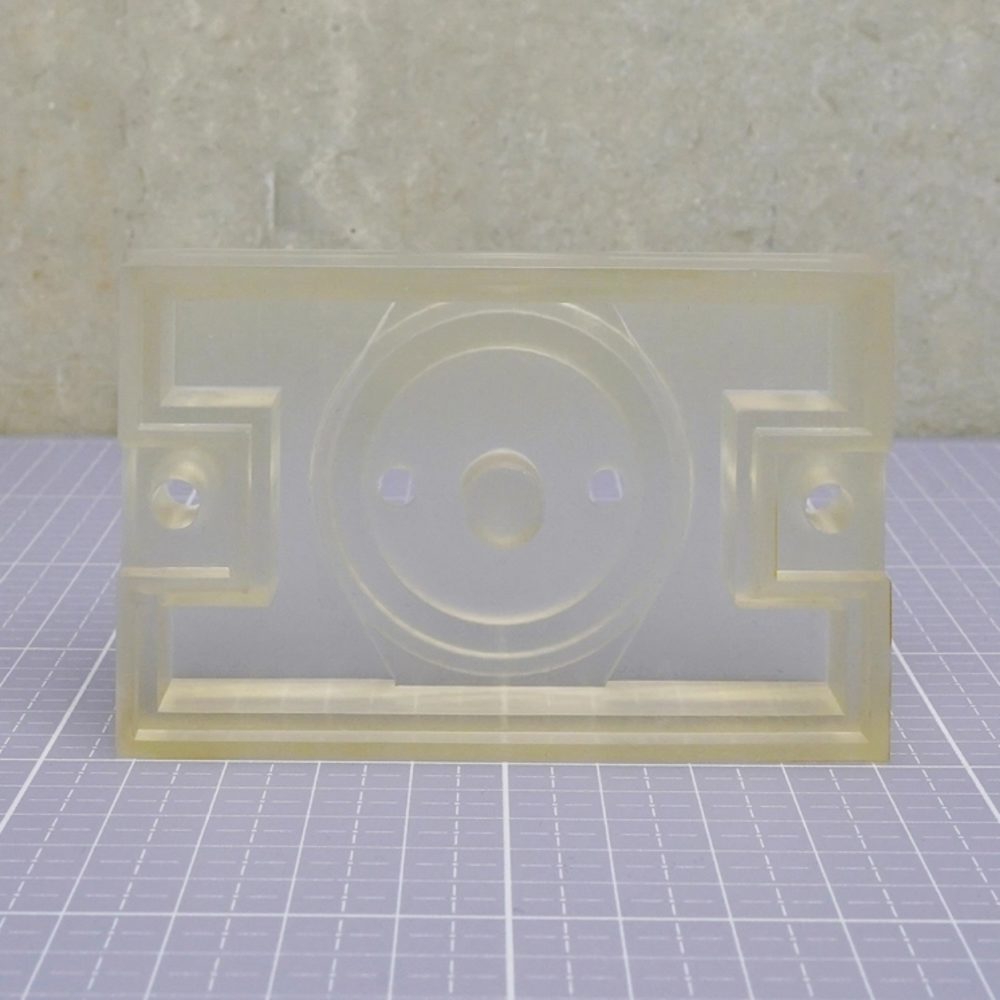

| Purpose | A prototyping part of an injection molded component for an automated door mechanism |

| Process | SLA |

| Unit price | $29.83 |

| Industry | Aerospace |

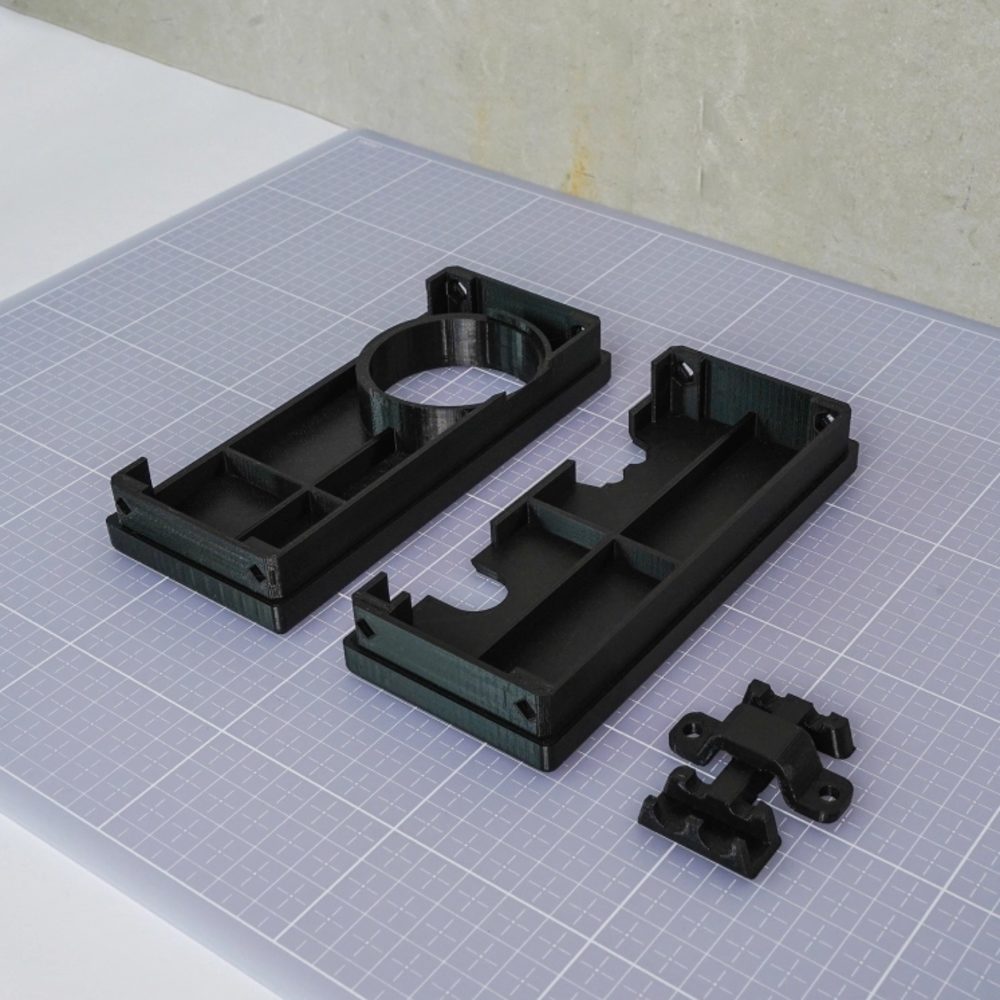

| Customer | Allision Conner |

| Purpose | End caps and cable strain relief for sheet metal enclosure |

| Process | FDM |

| Unit price | $7.92 / $4.72 / $2.80 |

| Industry | Industrial Automation |

| Customer | UPNA's Antenna Group |

| Purpose | A part for academic research |

| Process | CNC machining |

| Material | Aluminum 6082 |

| Surface finish | Smooth machining |

| Unit price | €299.17 |

| Industry | Research |

| Customer | ATV GmbH |

| Purpose | A part for mechanical adapters |

| Process | CNC machining |

| Material | Aluminum 6061-T6 |

| Surface finish | As machined |

| Unit price | €83.50 |

| Industry | Industrial automation |

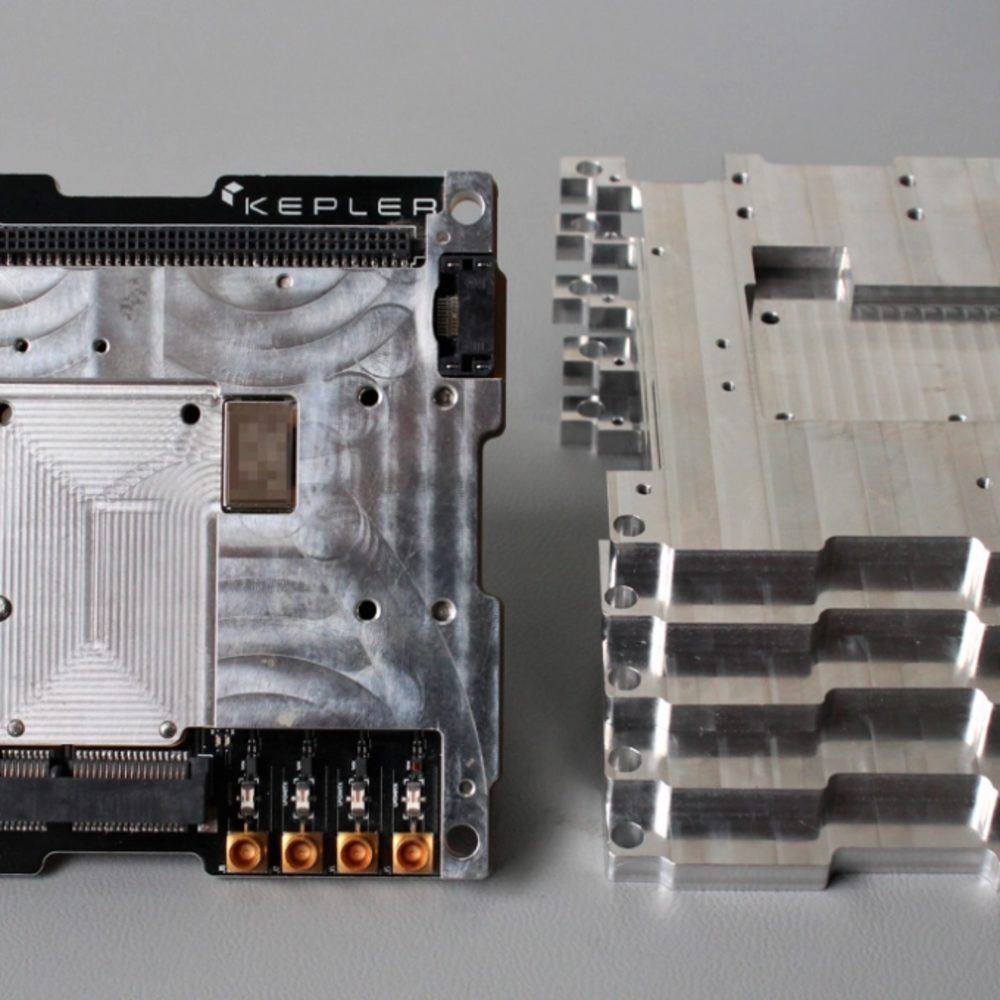

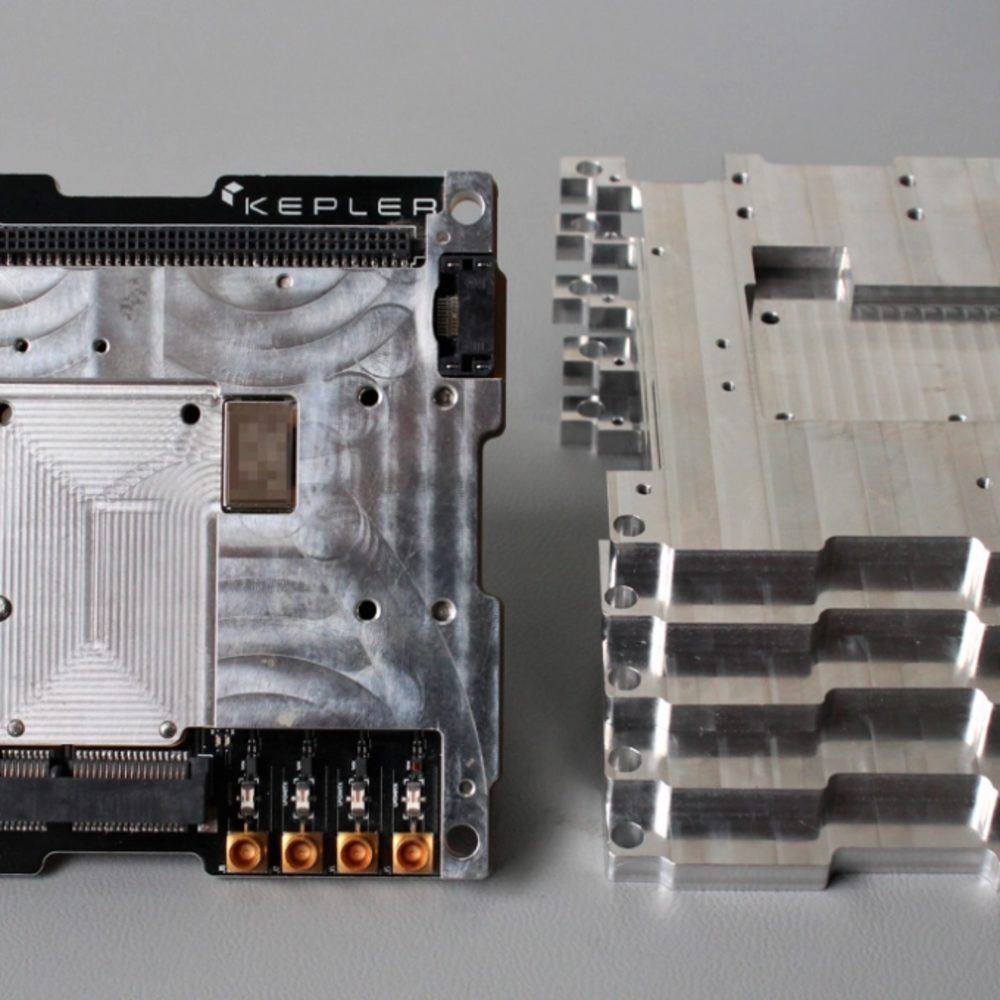

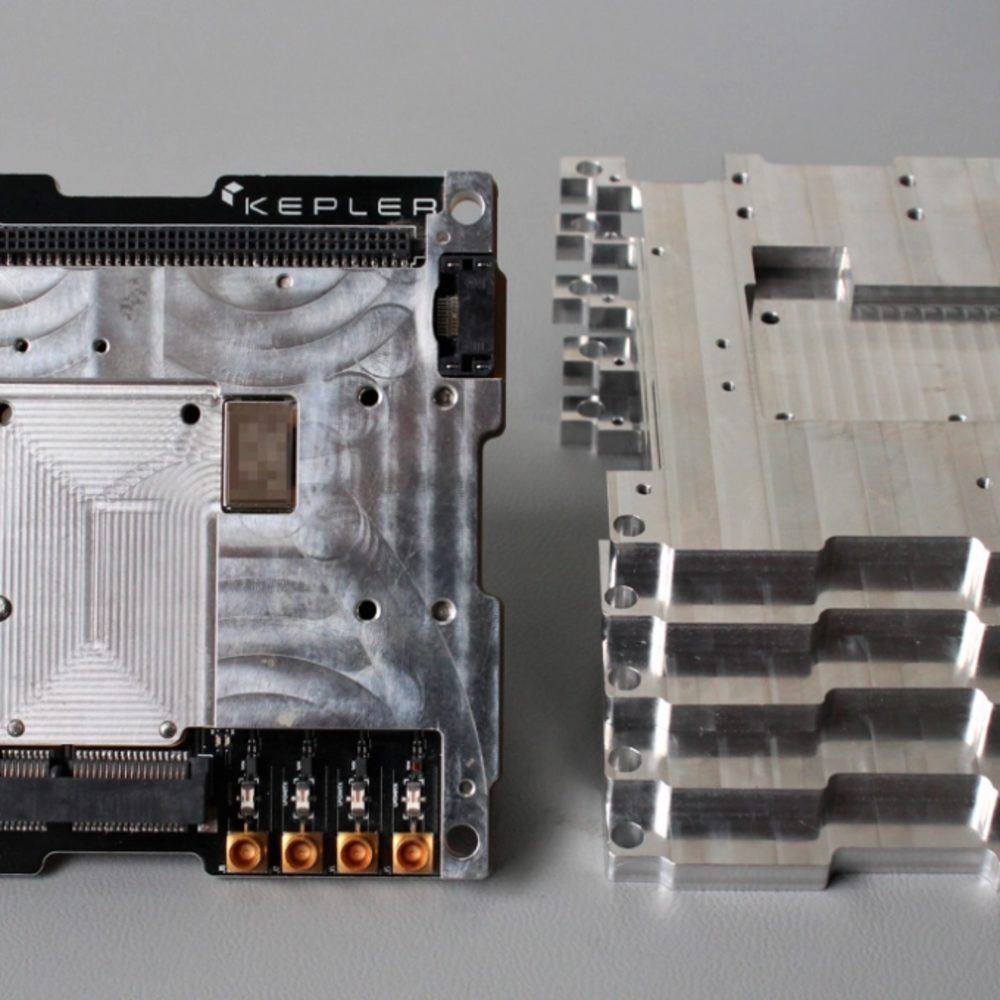

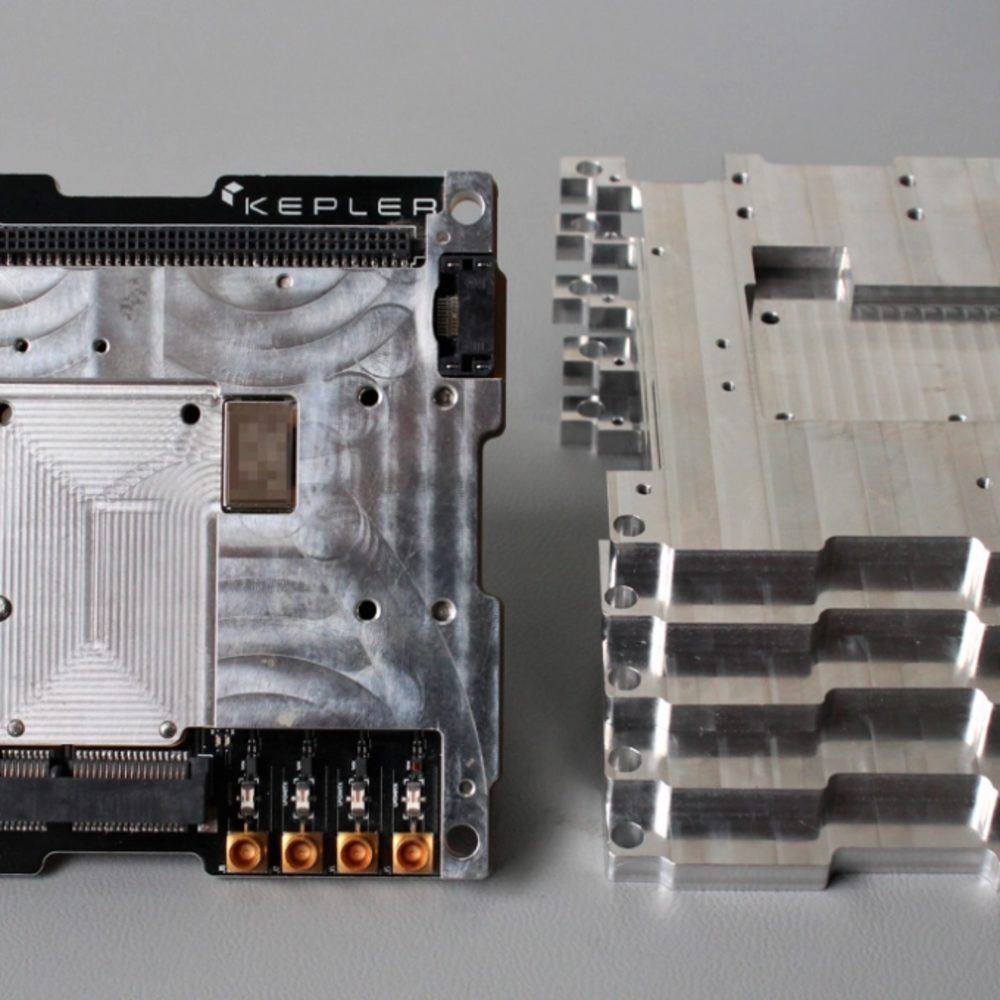

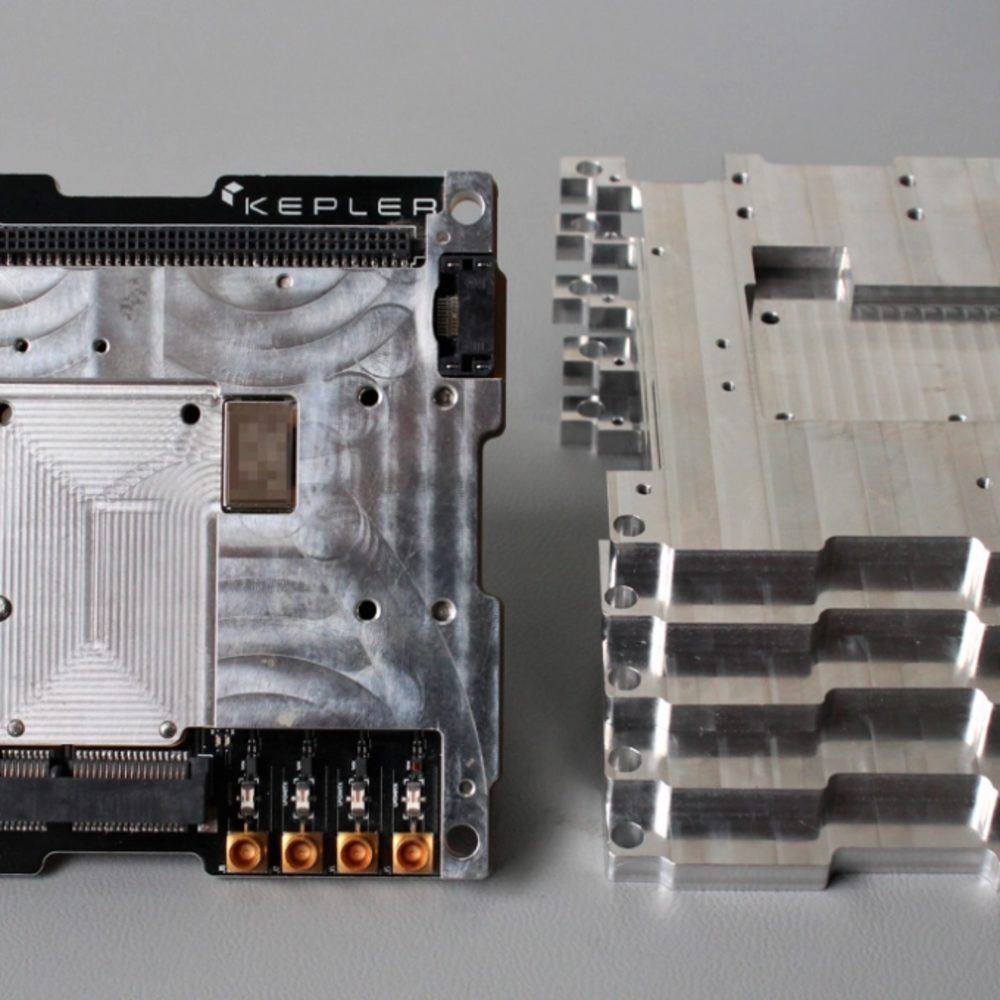

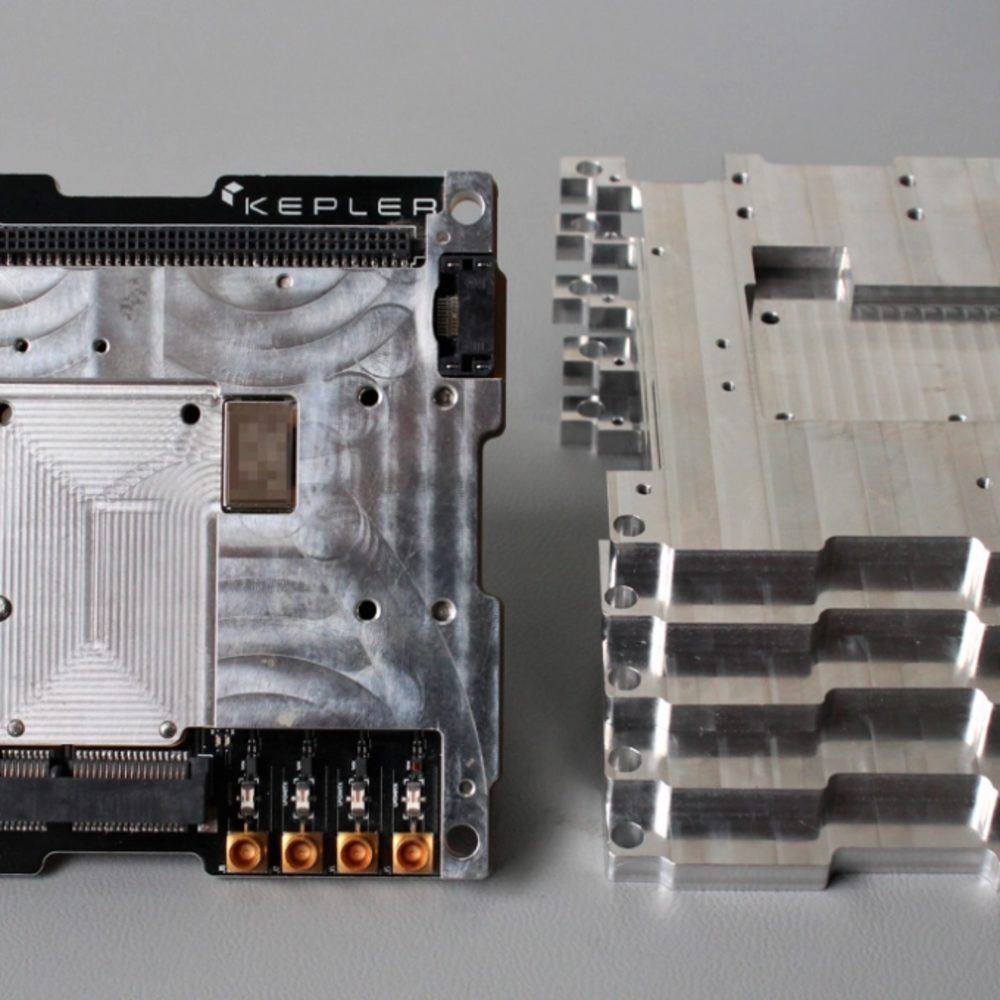

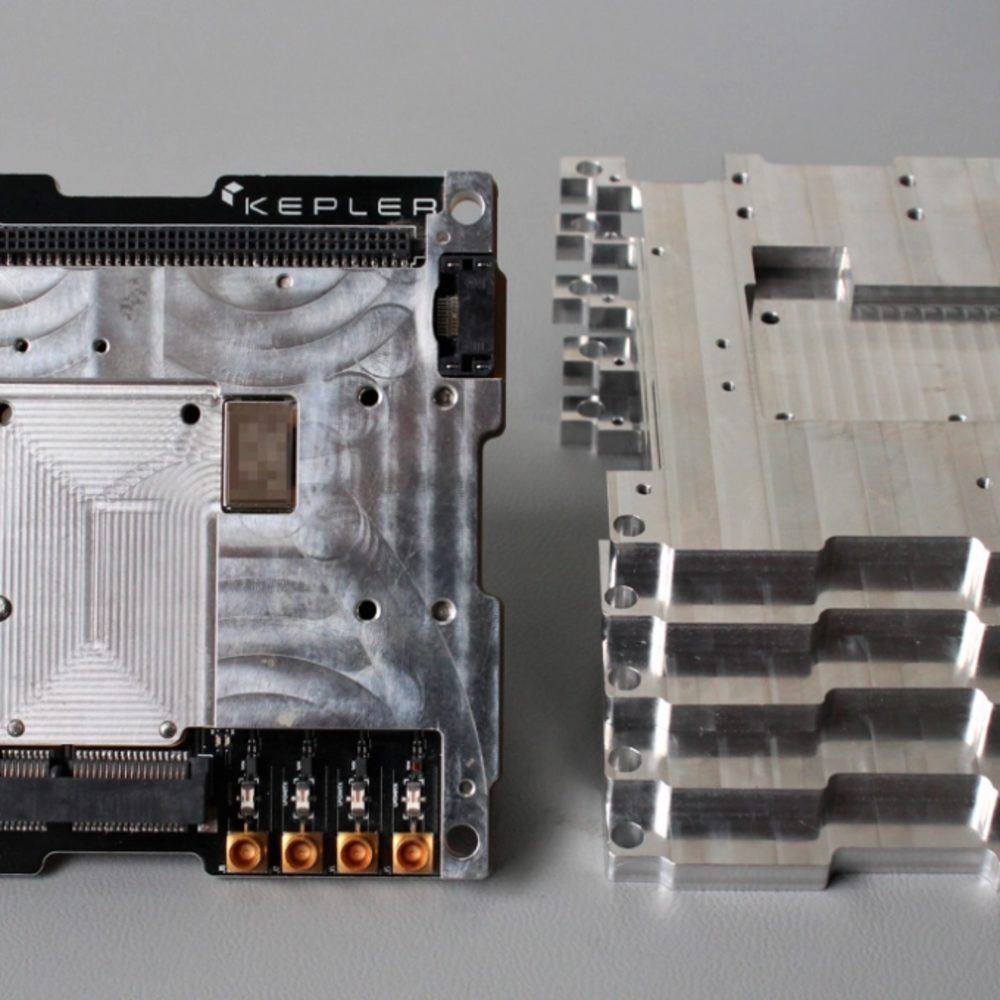

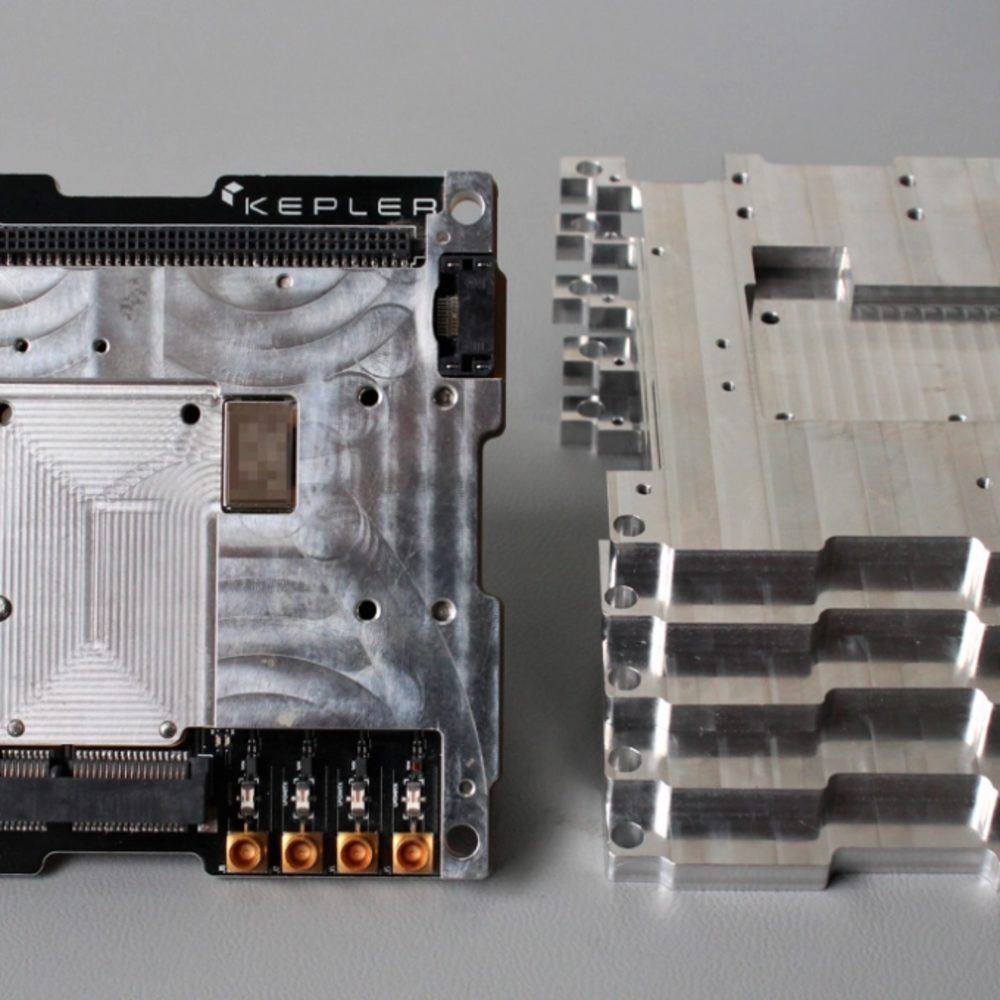

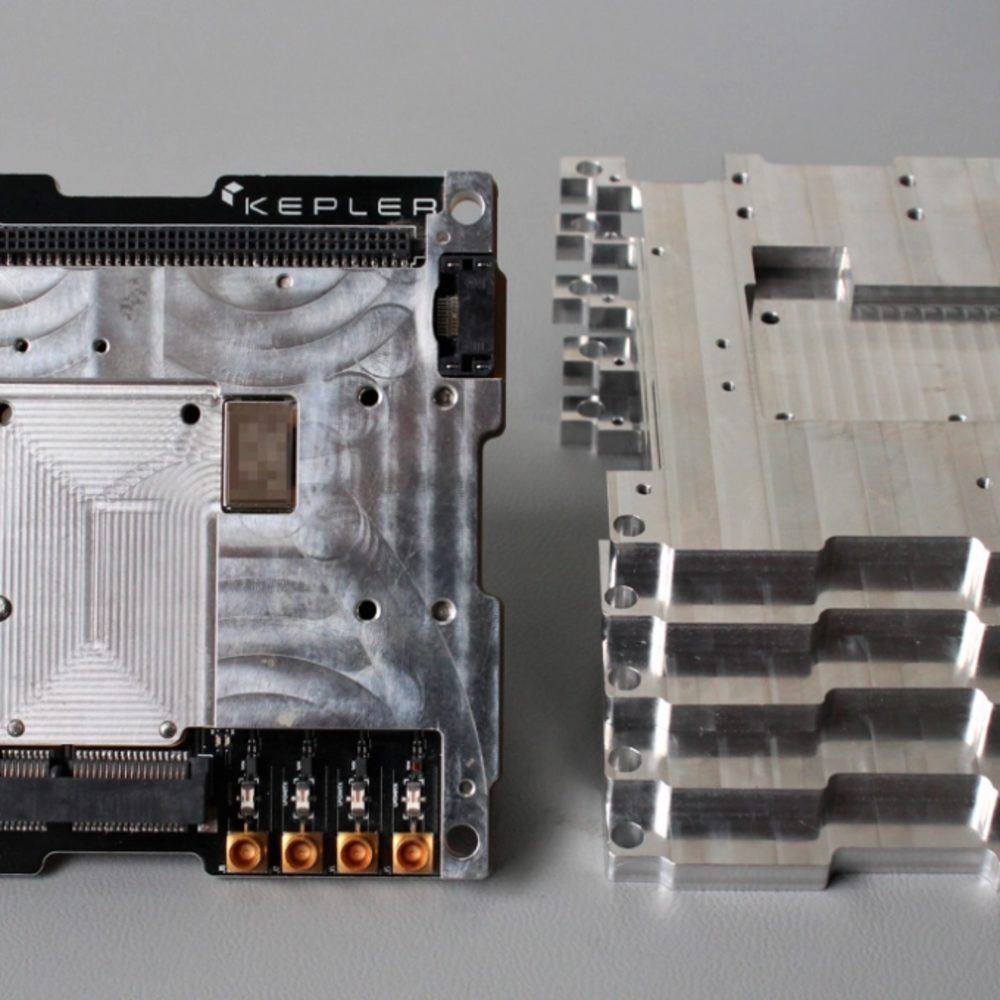

| Purpose | A part of an enclosure for electronics for a satellite |

| Process | CNC machining |

| Material | Aluminum 7075-T6 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €36.98 |

| Industry | Aerospace |

| Customer | Consolidated Audio |

| Purpose | Enclosure for moving coil step-up transformer |

| Process | CNC machining |

| Material | Aluminum 6063 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €61.15 |

| Industry | Electronics |

| Customer | US Hammer |

| Description | A part for gasoline engine powered jackhammers |

| Process | MJF |

| Unit price | $22.18 |

| Industry | Construction |

| Customer | True North Design |

| Purpose | Structural and vacuum EOAT components |

| Process | SLS / MJF |

| Unit price | $69.23 / $34.33 |

| Industry | Automotive |

| Customer | Autocom Manufacturing |

| Purpose | A production part for 3D printed lathe gantry gripper fingers |

| Process | FDM |

| Unit price | $48.86 |

| Industry | Automotive |

| Customer | Terumo medical corporation |

| Purpose | Prototyping parts used for a disposable electrical device |

| Process | FDM |

| Unit price | $55.38 / $32.96 |

| Industry | Medical |

| Customer | Aversan Inc |

| Purpose | A prototyping part of an injection molded component for an automated door mechanism |

| Process | SLA |

| Unit price | $29.83 |

| Industry | Aerospace |

| Customer | Allision Conner |

| Purpose | End caps and cable strain relief for sheet metal enclosure |

| Process | FDM |

| Unit price | $7.92 / $4.72 / $2.80 |

| Industry | Industrial Automation |

| Customer | UPNA's Antenna Group |

| Purpose | A part for academic research |

| Process | CNC machining |

| Material | Aluminum 6082 |

| Surface finish | Smooth machining |

| Unit price | €299.17 |

| Industry | Research |

| Customer | ATV GmbH |

| Purpose | A part for mechanical adapters |

| Process | CNC machining |

| Material | Aluminum 6061-T6 |

| Surface finish | As machined |

| Unit price | €83.50 |

| Industry | Industrial automation |

| Purpose | A part of an enclosure for electronics for a satellite |

| Process | CNC machining |

| Material | Aluminum 7075-T6 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €36.98 |

| Industry | Aerospace |

| Customer | Consolidated Audio |

| Purpose | Enclosure for moving coil step-up transformer |

| Process | CNC machining |

| Material | Aluminum 6063 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €61.15 |

| Industry | Electronics |

| Customer | US Hammer |

| Description | A part for gasoline engine powered jackhammers |

| Process | MJF |

| Unit price | $22.18 |

| Industry | Construction |

| Customer | True North Design |

| Purpose | Structural and vacuum EOAT components |

| Process | SLS / MJF |

| Unit price | $69.23 / $34.33 |

| Industry | Automotive |

| Customer | Autocom Manufacturing |

| Purpose | A production part for 3D printed lathe gantry gripper fingers |

| Process | FDM |

| Unit price | $48.86 |

| Industry | Automotive |

| Customer | Terumo medical corporation |

| Purpose | Prototyping parts used for a disposable electrical device |

| Process | FDM |

| Unit price | $55.38 / $32.96 |

| Industry | Medical |

| Customer | Aversan Inc |

| Purpose | A prototyping part of an injection molded component for an automated door mechanism |

| Process | SLA |

| Unit price | $29.83 |

| Industry | Aerospace |

| Customer | Allision Conner |

| Purpose | End caps and cable strain relief for sheet metal enclosure |

| Process | FDM |

| Unit price | $7.92 / $4.72 / $2.80 |

| Industry | Industrial Automation |

| Customer | UPNA's Antenna Group |

| Purpose | A part for academic research |

| Process | CNC machining |

| Material | Aluminum 6082 |

| Surface finish | Smooth machining |

| Unit price | €299.17 |

| Industry | Research |

| Customer | ATV GmbH |

| Purpose | A part for mechanical adapters |

| Process | CNC machining |

| Material | Aluminum 6061-T6 |

| Surface finish | As machined |

| Unit price | €83.50 |

| Industry | Industrial automation |

| Purpose | A part of an enclosure for electronics for a satellite |

| Process | CNC machining |

| Material | Aluminum 7075-T6 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €36.98 |

| Industry | Aerospace |

| Customer | Consolidated Audio |

| Purpose | Enclosure for moving coil step-up transformer |

| Process | CNC machining |

| Material | Aluminum 6063 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €61.15 |

| Industry | Electronics |

| Customer | US Hammer |

| Description | A part for gasoline engine powered jackhammers |

| Process | MJF |

| Unit price | $22.18 |

| Industry | Construction |

| Customer | True North Design |

| Purpose | Structural and vacuum EOAT components |

| Process | SLS / MJF |

| Unit price | $69.23 / $34.33 |

| Industry | Automotive |

| Customer | Autocom Manufacturing |

| Purpose | A production part for 3D printed lathe gantry gripper fingers |

| Process | FDM |

| Unit price | $48.86 |

| Industry | Automotive |

| Customer | Terumo medical corporation |

| Purpose | Prototyping parts used for a disposable electrical device |

| Process | FDM |

| Unit price | $55.38 / $32.96 |

| Industry | Medical |

| Customer | Aversan Inc |

| Purpose | A prototyping part of an injection molded component for an automated door mechanism |

| Process | SLA |

| Unit price | $29.83 |

| Industry | Aerospace |

| Customer | Allision Conner |

| Purpose | End caps and cable strain relief for sheet metal enclosure |

| Process | FDM |

| Unit price | $7.92 / $4.72 / $2.80 |

| Industry | Industrial Automation |

| Customer | UPNA's Antenna Group |

| Purpose | A part for academic research |

| Process | CNC machining |

| Material | Aluminum 6082 |

| Surface finish | Smooth machining |

| Unit price | €299.17 |

| Industry | Research |

| Customer | ATV GmbH |

| Purpose | A part for mechanical adapters |

| Process | CNC machining |

| Material | Aluminum 6061-T6 |

| Surface finish | As machined |

| Unit price | €83.50 |

| Industry | Industrial automation |

| Purpose | A part of an enclosure for electronics for a satellite |

| Process | CNC machining |

| Material | Aluminum 7075-T6 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €36.98 |

| Industry | Aerospace |

| Customer | Consolidated Audio |

| Purpose | Enclosure for moving coil step-up transformer |

| Process | CNC machining |

| Material | Aluminum 6063 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €61.15 |

| Industry | Electronics |

| Customer | US Hammer |

| Description | A part for gasoline engine powered jackhammers |

| Process | MJF |

| Unit price | $22.18 |

| Industry | Construction |

| Customer | True North Design |

| Purpose | Structural and vacuum EOAT components |

| Process | SLS / MJF |

| Unit price | $69.23 / $34.33 |

| Industry | Automotive |

| Customer | Autocom Manufacturing |

| Purpose | A production part for 3D printed lathe gantry gripper fingers |

| Process | FDM |

| Unit price | $48.86 |

| Industry | Automotive |

| Customer | Terumo medical corporation |

| Purpose | Prototyping parts used for a disposable electrical device |

| Process | FDM |

| Unit price | $55.38 / $32.96 |

| Industry | Medical |

| Customer | Aversan Inc |

| Purpose | A prototyping part of an injection molded component for an automated door mechanism |

| Process | SLA |

| Unit price | $29.83 |

| Industry | Aerospace |

| Customer | Allision Conner |

| Purpose | End caps and cable strain relief for sheet metal enclosure |

| Process | FDM |

| Unit price | $7.92 / $4.72 / $2.80 |

| Industry | Industrial Automation |

| Customer | UPNA's Antenna Group |

| Purpose | A part for academic research |

| Process | CNC machining |

| Material | Aluminum 6082 |

| Surface finish | Smooth machining |

| Unit price | €299.17 |

| Industry | Research |

| Customer | ATV GmbH |

| Purpose | A part for mechanical adapters |

| Process | CNC machining |

| Material | Aluminum 6061-T6 |

| Surface finish | As machined |

| Unit price | €83.50 |

| Industry | Industrial automation |

| Purpose | A part of an enclosure for electronics for a satellite |

| Process | CNC machining |

| Material | Aluminum 7075-T6 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €36.98 |

| Industry | Aerospace |

| Customer | Consolidated Audio |

| Purpose | Enclosure for moving coil step-up transformer |

| Process | CNC machining |

| Material | Aluminum 6063 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €61.15 |

| Industry | Electronics |

| Customer | US Hammer |

| Description | A part for gasoline engine powered jackhammers |

| Process | MJF |

| Unit price | $22.18 |

| Industry | Construction |

| Customer | True North Design |

| Purpose | Structural and vacuum EOAT components |

| Process | SLS / MJF |

| Unit price | $69.23 / $34.33 |

| Industry | Automotive |

| Customer | Autocom Manufacturing |

| Purpose | A production part for 3D printed lathe gantry gripper fingers |

| Process | FDM |

| Unit price | $48.86 |

| Industry | Automotive |

| Customer | Terumo medical corporation |

| Purpose | Prototyping parts used for a disposable electrical device |

| Process | FDM |

| Unit price | $55.38 / $32.96 |

| Industry | Medical |

| Customer | Aversan Inc |

| Purpose | A prototyping part of an injection molded component for an automated door mechanism |

| Process | SLA |

| Unit price | $29.83 |

| Industry | Aerospace |

| Customer | Allision Conner |

| Purpose | End caps and cable strain relief for sheet metal enclosure |

| Process | FDM |

| Unit price | $7.92 / $4.72 / $2.80 |

| Industry | Industrial Automation |

| Customer | UPNA's Antenna Group |

| Purpose | A part for academic research |

| Process | CNC machining |

| Material | Aluminum 6082 |

| Surface finish | Smooth machining |

| Unit price | €299.17 |

| Industry | Research |

| Customer | ATV GmbH |

| Purpose | A part for mechanical adapters |

| Process | CNC machining |

| Material | Aluminum 6061-T6 |

| Surface finish | As machined |

| Unit price | €83.50 |

| Industry | Industrial automation |

| Purpose | A part of an enclosure for electronics for a satellite |

| Process | CNC machining |

| Material | Aluminum 7075-T6 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €36.98 |

| Industry | Aerospace |

| Customer | Consolidated Audio |

| Purpose | Enclosure for moving coil step-up transformer |

| Process | CNC machining |

| Material | Aluminum 6063 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €61.15 |

| Industry | Electronics |

| Customer | US Hammer |

| Description | A part for gasoline engine powered jackhammers |

| Process | MJF |

| Unit price | $22.18 |

| Industry | Construction |

| Customer | True North Design |

| Purpose | Structural and vacuum EOAT components |

| Process | SLS / MJF |

| Unit price | $69.23 / $34.33 |

| Industry | Automotive |

| Customer | Autocom Manufacturing |

| Purpose | A production part for 3D printed lathe gantry gripper fingers |

| Process | FDM |

| Unit price | $48.86 |

| Industry | Automotive |

| Customer | Terumo medical corporation |

| Purpose | Prototyping parts used for a disposable electrical device |

| Process | FDM |

| Unit price | $55.38 / $32.96 |

| Industry | Medical |

| Customer | Aversan Inc |

| Purpose | A prototyping part of an injection molded component for an automated door mechanism |

| Process | SLA |

| Unit price | $29.83 |

| Industry | Aerospace |

| Customer | Allision Conner |

| Purpose | End caps and cable strain relief for sheet metal enclosure |

| Process | FDM |

| Unit price | $7.92 / $4.72 / $2.80 |

| Industry | Industrial Automation |

| Customer | UPNA's Antenna Group |

| Purpose | A part for academic research |

| Process | CNC machining |

| Material | Aluminum 6082 |

| Surface finish | Smooth machining |

| Unit price | €299.17 |

| Industry | Research |

| Customer | ATV GmbH |

| Purpose | A part for mechanical adapters |

| Process | CNC machining |

| Material | Aluminum 6061-T6 |

| Surface finish | As machined |

| Unit price | €83.50 |

| Industry | Industrial automation |

| Purpose | A part of an enclosure for electronics for a satellite |

| Process | CNC machining |

| Material | Aluminum 7075-T6 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €36.98 |

| Industry | Aerospace |

| Customer | Consolidated Audio |

| Purpose | Enclosure for moving coil step-up transformer |

| Process | CNC machining |

| Material | Aluminum 6063 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €61.15 |

| Industry | Electronics |

| Customer | US Hammer |

| Description | A part for gasoline engine powered jackhammers |

| Process | MJF |

| Unit price | $22.18 |

| Industry | Construction |

| Customer | True North Design |

| Purpose | Structural and vacuum EOAT components |

| Process | SLS / MJF |

| Unit price | $69.23 / $34.33 |

| Industry | Automotive |

| Customer | Autocom Manufacturing |

| Purpose | A production part for 3D printed lathe gantry gripper fingers |

| Process | FDM |

| Unit price | $48.86 |

| Industry | Automotive |

| Customer | Terumo medical corporation |

| Purpose | Prototyping parts used for a disposable electrical device |

| Process | FDM |

| Unit price | $55.38 / $32.96 |

| Industry | Medical |

| Customer | Aversan Inc |

| Purpose | A prototyping part of an injection molded component for an automated door mechanism |

| Process | SLA |

| Unit price | $29.83 |

| Industry | Aerospace |

| Customer | Allision Conner |

| Purpose | End caps and cable strain relief for sheet metal enclosure |

| Process | FDM |

| Unit price | $7.92 / $4.72 / $2.80 |

| Industry | Industrial Automation |

| Customer | UPNA's Antenna Group |

| Purpose | A part for academic research |

| Process | CNC machining |

| Material | Aluminum 6082 |

| Surface finish | Smooth machining |

| Unit price | €299.17 |

| Industry | Research |

| Customer | ATV GmbH |

| Purpose | A part for mechanical adapters |

| Process | CNC machining |

| Material | Aluminum 6061-T6 |

| Surface finish | As machined |

| Unit price | €83.50 |

| Industry | Industrial automation |

| Purpose | A part of an enclosure for electronics for a satellite |

| Process | CNC machining |

| Material | Aluminum 7075-T6 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €36.98 |

| Industry | Aerospace |

| Customer | Consolidated Audio |

| Purpose | Enclosure for moving coil step-up transformer |

| Process | CNC machining |

| Material | Aluminum 6063 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €61.15 |

| Industry | Electronics |

| Customer | US Hammer |

| Description | A part for gasoline engine powered jackhammers |

| Process | MJF |

| Unit price | $22.18 |

| Industry | Construction |

| Customer | True North Design |

| Purpose | Structural and vacuum EOAT components |

| Process | SLS / MJF |

| Unit price | $69.23 / $34.33 |

| Industry | Automotive |

| Customer | Autocom Manufacturing |

| Purpose | A production part for 3D printed lathe gantry gripper fingers |

| Process | FDM |

| Unit price | $48.86 |

| Industry | Automotive |

| Customer | Terumo medical corporation |

| Purpose | Prototyping parts used for a disposable electrical device |

| Process | FDM |

| Unit price | $55.38 / $32.96 |

| Industry | Medical |

| Customer | Aversan Inc |

| Purpose | A prototyping part of an injection molded component for an automated door mechanism |

| Process | SLA |

| Unit price | $29.83 |

| Industry | Aerospace |

| Customer | Allision Conner |

| Purpose | End caps and cable strain relief for sheet metal enclosure |

| Process | FDM |

| Unit price | $7.92 / $4.72 / $2.80 |

| Industry | Industrial Automation |

| Customer | UPNA's Antenna Group |

| Purpose | A part for academic research |

| Process | CNC machining |

| Material | Aluminum 6082 |

| Surface finish | Smooth machining |

| Unit price | €299.17 |

| Industry | Research |

| Customer | ATV GmbH |

| Purpose | A part for mechanical adapters |

| Process | CNC machining |

| Material | Aluminum 6061-T6 |

| Surface finish | As machined |

| Unit price | €83.50 |

| Industry | Industrial automation |

| Purpose | A part of an enclosure for electronics for a satellite |

| Process | CNC machining |

| Material | Aluminum 7075-T6 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €36.98 |

| Industry | Aerospace |

| Customer | Consolidated Audio |

| Purpose | Enclosure for moving coil step-up transformer |

| Process | CNC machining |

| Material | Aluminum 6063 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €61.15 |

| Industry | Electronics |

| Customer | US Hammer |

| Description | A part for gasoline engine powered jackhammers |

| Process | MJF |

| Unit price | $22.18 |

| Industry | Construction |

| Customer | True North Design |

| Purpose | Structural and vacuum EOAT components |

| Process | SLS / MJF |

| Unit price | $69.23 / $34.33 |

| Industry | Automotive |

| Customer | Autocom Manufacturing |

| Purpose | A production part for 3D printed lathe gantry gripper fingers |

| Process | FDM |

| Unit price | $48.86 |

| Industry | Automotive |

| Customer | Terumo medical corporation |

| Purpose | Prototyping parts used for a disposable electrical device |

| Process | FDM |

| Unit price | $55.38 / $32.96 |

| Industry | Medical |

| Customer | Aversan Inc |

| Purpose | A prototyping part of an injection molded component for an automated door mechanism |

| Process | SLA |

| Unit price | $29.83 |

| Industry | Aerospace |

| Customer | Allision Conner |

| Purpose | End caps and cable strain relief for sheet metal enclosure |

| Process | FDM |

| Unit price | $7.92 / $4.72 / $2.80 |

| Industry | Industrial Automation |

| Customer | UPNA's Antenna Group |

| Purpose | A part for academic research |

| Process | CNC machining |

| Material | Aluminum 6082 |

| Surface finish | Smooth machining |

| Unit price | €299.17 |

| Industry | Research |

| Customer | ATV GmbH |

| Purpose | A part for mechanical adapters |

| Process | CNC machining |

| Material | Aluminum 6061-T6 |

| Surface finish | As machined |

| Unit price | €83.50 |

| Industry | Industrial automation |

| Purpose | A part of an enclosure for electronics for a satellite |

| Process | CNC machining |

| Material | Aluminum 7075-T6 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €36.98 |

| Industry | Aerospace |

| Customer | Consolidated Audio |

| Purpose | Enclosure for moving coil step-up transformer |

| Process | CNC machining |

| Material | Aluminum 6063 |

| Surface finish | Bead blasted + Anodized type ll (Matte) |

| Unit price | €61.15 |

| Industry | Electronics |

Protolabs Network applies a rigorous set of standards to every custom part, ensuring quality and consistency for all components.

Our ISO 9001-certified quality management system ensures reliable quality across our network.

All parts are dimensionally checked with calibrated equipment so that they meet your exact specifications.

We work with a thoroughly vetted network of manufacturing partners and continually assess their performance.

We’ve manufactured millions of parts for all sorts of applications, but we’re especially knowledgeable in these areas.

Aerodynamic parts for aircraft, drones, satellites and rockets with AS 9100 certification.

Read more

Create custom medical devices and diagnostic equipment to get healthcare innovations into hospitals and homes.

Read more

Fast-tracked development for electric vehicles and other automotive innovations.

Read more

Produce complex robotic systems, end effectors and automated machinery for this innovative industry.

Read moreProtolabs and its network work together to bring you the world's most comprehensive manufacturing solution. While the network can provide a large breadth of capabilities, Protolabs’ factories offer expedited manufacturing with automated in-house machines for the industry's fastest lead times.

Get quick-turn parts with Protolabs

Get high-volumes of end-use parts with full support from our team of production experts. We offer competitive unit prices with economies of scale, and the quality certifications you need to get products ready for customers.

Learn more

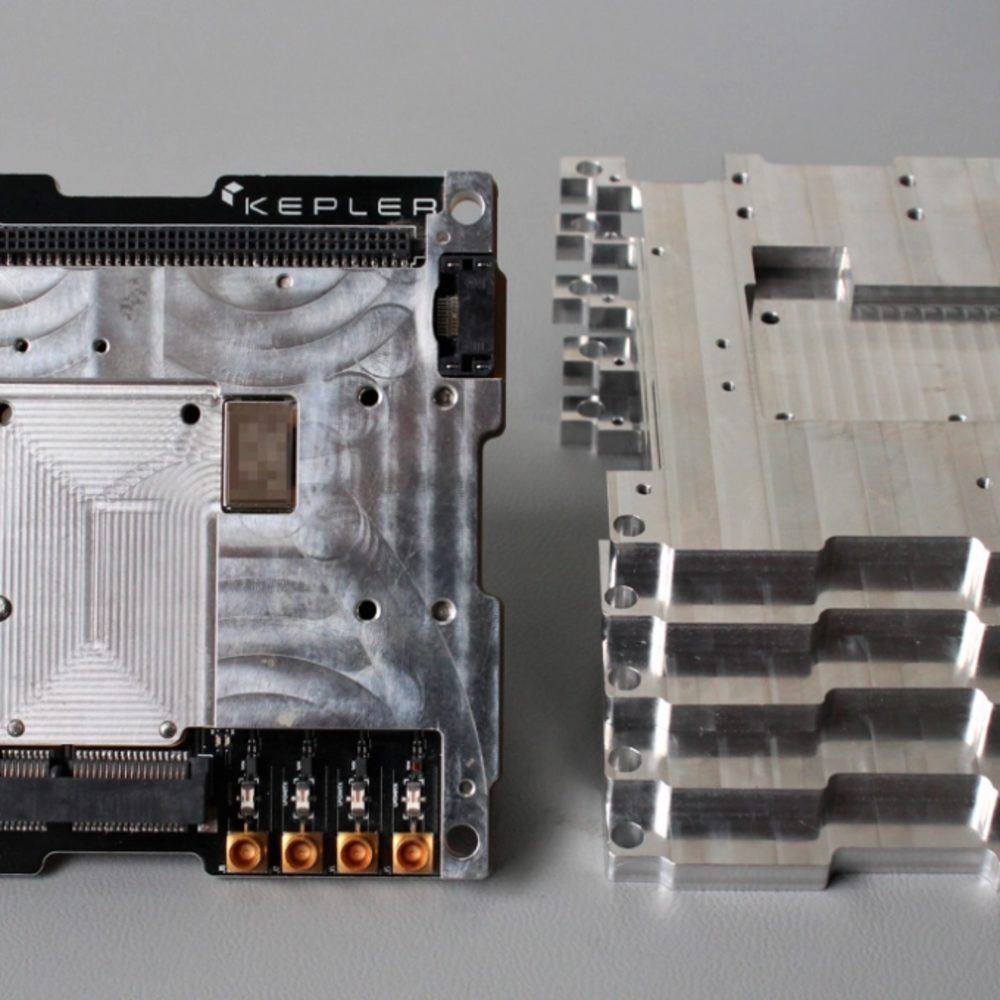

Learn how Kepler rapidly went from a sketch on a napkin to a satellite in space with Protolabs Network CNC machining

Read case study

Find out how the Mondraker bicycle company used Protolabs Network to create custom bike parts in time for its pro mountain bikers to podium at Maribor track in the 2021 UCI Mountain Bike World Cup.

Read case study

Fillauer Composites uses carbon-fiber and fiberglass to build prosthetic feet. Fillauer partnered with Protolabs Network to reduce the cost of production and open up more time for their engineers to focus on perfecting the designs.

Read case study

Skelex exoskeletons make your arms feel weightless using dynamic balancing. They also managed to solve the biggest challenge many hardware startups face: manufacturing-on-demand when a new opportunity arises.

Read case study

What if you could fight climate change with a fleet of tree-planting drones? That’s what DroneSeed is striving towards. With custom-built drones for each project and tight turnaround times, the Seattle-based startup leverages rapid manufacturing technologies to stay nimble.

Read case study

LEKTRI.CO is on a mission to make electric vehicle use more accessible and efficient. Learn how the telematics innovator designed its new destination chargers and how Protolabs Network built the robust casing and cover to match its futuristic design.

Read case study

Find out how Protolabs Network helped Ampyx Power hit major milestones in its mission to develop a better way to harvest wind energy with autonomous aviation technology.

Read case study

Protolabs Network's quote builder and decentralized manufacturing model helped SnorriCam optimize designs quickly and produce professional-grade parts in boutique quantities. Find out how Protolabs Network helps SnorriCam manufacture custom professional camera rigs for indie projects and global blockbusters alike.

Read case study

Formify uses Protolabs Network's platform and Multi Jet Fusion (MJF) to create custom computer mice for pro gamers and casual users alike. Learn how the startup worked with Protolabs Network to produce the most innovative and personalized peripherals in the game.

Read case study

Find out how Protolabs Network's engineers and manufacturing partners successfully accelerated the product development cycle.

Read case study

Han Chen, the creator of Zinstax, discusses how he utilized both Hub's network and Protolab's digital factories to manufacture his camera back. He also delves into the inspiration behind his design and his love for film photography.

Read case study

How working with Protolabs Network brought in significant business for a CNC machining specialist.

Read case study

Protolabs Network and Protolabs worked together to deliver parts demanding both speed and complexity, helping an iconic consumer electronics brand to further improve their coffee machines.

Read case study

Discover how Protolabs Network assists a traditional marine company to stay competitive through increased efficiency.

Read case study

Otect makes specialized metal & plastic lens caps designed to fit Leica cameras perfectly, both in form and quality. Learn how the startup works with Protolabs Network to source high-precision parts that seamlessly fit Leica’s design and uphold the quality level.

Read case study

Learn how Protolabs Network helped Phil Eaglesham and Conquering Horizons debut their next-gen wheelchair at the Paralympics in 2021, manufacturing and delivering custom complex parts with only a matter of days before the prototype’s debut in Japan.

Read case study

Learn how Kepler rapidly went from a sketch on a napkin to a satellite in space with Protolabs Network CNC machining

Read case study

Find out how the Mondraker bicycle company used Protolabs Network to create custom bike parts in time for its pro mountain bikers to podium at Maribor track in the 2021 UCI Mountain Bike World Cup.

Read case study

Fillauer Composites uses carbon-fiber and fiberglass to build prosthetic feet. Fillauer partnered with Protolabs Network to reduce the cost of production and open up more time for their engineers to focus on perfecting the designs.

Read case study

Skelex exoskeletons make your arms feel weightless using dynamic balancing. They also managed to solve the biggest challenge many hardware startups face: manufacturing-on-demand when a new opportunity arises.

Read case study

What if you could fight climate change with a fleet of tree-planting drones? That’s what DroneSeed is striving towards. With custom-built drones for each project and tight turnaround times, the Seattle-based startup leverages rapid manufacturing technologies to stay nimble.

Read case study

LEKTRI.CO is on a mission to make electric vehicle use more accessible and efficient. Learn how the telematics innovator designed its new destination chargers and how Protolabs Network built the robust casing and cover to match its futuristic design.

Read case study

Find out how Protolabs Network helped Ampyx Power hit major milestones in its mission to develop a better way to harvest wind energy with autonomous aviation technology.

Read case study

Protolabs Network's quote builder and decentralized manufacturing model helped SnorriCam optimize designs quickly and produce professional-grade parts in boutique quantities. Find out how Protolabs Network helps SnorriCam manufacture custom professional camera rigs for indie projects and global blockbusters alike.

Read case study

Formify uses Protolabs Network's platform and Multi Jet Fusion (MJF) to create custom computer mice for pro gamers and casual users alike. Learn how the startup worked with Protolabs Network to produce the most innovative and personalized peripherals in the game.

Read case study

Find out how Protolabs Network's engineers and manufacturing partners successfully accelerated the product development cycle.

Read case study

Han Chen, the creator of Zinstax, discusses how he utilized both Hub's network and Protolab's digital factories to manufacture his camera back. He also delves into the inspiration behind his design and his love for film photography.

Read case study

How working with Protolabs Network brought in significant business for a CNC machining specialist.

Read case study

Protolabs Network and Protolabs worked together to deliver parts demanding both speed and complexity, helping an iconic consumer electronics brand to further improve their coffee machines.

Read case study

Discover how Protolabs Network assists a traditional marine company to stay competitive through increased efficiency.

Read case study

Otect makes specialized metal & plastic lens caps designed to fit Leica cameras perfectly, both in form and quality. Learn how the startup works with Protolabs Network to source high-precision parts that seamlessly fit Leica’s design and uphold the quality level.

Read case study

Learn how Protolabs Network helped Phil Eaglesham and Conquering Horizons debut their next-gen wheelchair at the Paralympics in 2021, manufacturing and delivering custom complex parts with only a matter of days before the prototype’s debut in Japan.

Read case study

Learn how Kepler rapidly went from a sketch on a napkin to a satellite in space with Protolabs Network CNC machining

Read case study

Find out how the Mondraker bicycle company used Protolabs Network to create custom bike parts in time for its pro mountain bikers to podium at Maribor track in the 2021 UCI Mountain Bike World Cup.

Read case study

Fillauer Composites uses carbon-fiber and fiberglass to build prosthetic feet. Fillauer partnered with Protolabs Network to reduce the cost of production and open up more time for their engineers to focus on perfecting the designs.

Read case study

Skelex exoskeletons make your arms feel weightless using dynamic balancing. They also managed to solve the biggest challenge many hardware startups face: manufacturing-on-demand when a new opportunity arises.

Read case study

What if you could fight climate change with a fleet of tree-planting drones? That’s what DroneSeed is striving towards. With custom-built drones for each project and tight turnaround times, the Seattle-based startup leverages rapid manufacturing technologies to stay nimble.

Read case study

LEKTRI.CO is on a mission to make electric vehicle use more accessible and efficient. Learn how the telematics innovator designed its new destination chargers and how Protolabs Network built the robust casing and cover to match its futuristic design.

Read case study

Find out how Protolabs Network helped Ampyx Power hit major milestones in its mission to develop a better way to harvest wind energy with autonomous aviation technology.

Read case study

Protolabs Network's quote builder and decentralized manufacturing model helped SnorriCam optimize designs quickly and produce professional-grade parts in boutique quantities. Find out how Protolabs Network helps SnorriCam manufacture custom professional camera rigs for indie projects and global blockbusters alike.

Read case study

Formify uses Protolabs Network's platform and Multi Jet Fusion (MJF) to create custom computer mice for pro gamers and casual users alike. Learn how the startup worked with Protolabs Network to produce the most innovative and personalized peripherals in the game.

Read case study

Find out how Protolabs Network's engineers and manufacturing partners successfully accelerated the product development cycle.

Read case study

Han Chen, the creator of Zinstax, discusses how he utilized both Hub's network and Protolab's digital factories to manufacture his camera back. He also delves into the inspiration behind his design and his love for film photography.

Read case study

How working with Protolabs Network brought in significant business for a CNC machining specialist.

Read case study

Protolabs Network and Protolabs worked together to deliver parts demanding both speed and complexity, helping an iconic consumer electronics brand to further improve their coffee machines.

Read case study

Discover how Protolabs Network assists a traditional marine company to stay competitive through increased efficiency.

Read case study

Otect makes specialized metal & plastic lens caps designed to fit Leica cameras perfectly, both in form and quality. Learn how the startup works with Protolabs Network to source high-precision parts that seamlessly fit Leica’s design and uphold the quality level.

Read case study

Learn how Protolabs Network helped Phil Eaglesham and Conquering Horizons debut their next-gen wheelchair at the Paralympics in 2021, manufacturing and delivering custom complex parts with only a matter of days before the prototype’s debut in Japan.

Read case study

Learn how Kepler rapidly went from a sketch on a napkin to a satellite in space with Protolabs Network CNC machining

Read case study

Find out how the Mondraker bicycle company used Protolabs Network to create custom bike parts in time for its pro mountain bikers to podium at Maribor track in the 2021 UCI Mountain Bike World Cup.

Read case study

Fillauer Composites uses carbon-fiber and fiberglass to build prosthetic feet. Fillauer partnered with Protolabs Network to reduce the cost of production and open up more time for their engineers to focus on perfecting the designs.

Read case study

Skelex exoskeletons make your arms feel weightless using dynamic balancing. They also managed to solve the biggest challenge many hardware startups face: manufacturing-on-demand when a new opportunity arises.

Read case study

What if you could fight climate change with a fleet of tree-planting drones? That’s what DroneSeed is striving towards. With custom-built drones for each project and tight turnaround times, the Seattle-based startup leverages rapid manufacturing technologies to stay nimble.

Read case study

LEKTRI.CO is on a mission to make electric vehicle use more accessible and efficient. Learn how the telematics innovator designed its new destination chargers and how Protolabs Network built the robust casing and cover to match its futuristic design.

Read case study

Find out how Protolabs Network helped Ampyx Power hit major milestones in its mission to develop a better way to harvest wind energy with autonomous aviation technology.

Read case study

Protolabs Network's quote builder and decentralized manufacturing model helped SnorriCam optimize designs quickly and produce professional-grade parts in boutique quantities. Find out how Protolabs Network helps SnorriCam manufacture custom professional camera rigs for indie projects and global blockbusters alike.

Read case study

Formify uses Protolabs Network's platform and Multi Jet Fusion (MJF) to create custom computer mice for pro gamers and casual users alike. Learn how the startup worked with Protolabs Network to produce the most innovative and personalized peripherals in the game.

Read case study

Find out how Protolabs Network's engineers and manufacturing partners successfully accelerated the product development cycle.

Read case study

Han Chen, the creator of Zinstax, discusses how he utilized both Hub's network and Protolab's digital factories to manufacture his camera back. He also delves into the inspiration behind his design and his love for film photography.

Read case study

How working with Protolabs Network brought in significant business for a CNC machining specialist.

Read case study

Protolabs Network and Protolabs worked together to deliver parts demanding both speed and complexity, helping an iconic consumer electronics brand to further improve their coffee machines.

Read case study

Discover how Protolabs Network assists a traditional marine company to stay competitive through increased efficiency.

Read case study

Otect makes specialized metal & plastic lens caps designed to fit Leica cameras perfectly, both in form and quality. Learn how the startup works with Protolabs Network to source high-precision parts that seamlessly fit Leica’s design and uphold the quality level.

Read case study

Learn how Protolabs Network helped Phil Eaglesham and Conquering Horizons debut their next-gen wheelchair at the Paralympics in 2021, manufacturing and delivering custom complex parts with only a matter of days before the prototype’s debut in Japan.

Read case study

Learn how Kepler rapidly went from a sketch on a napkin to a satellite in space with Protolabs Network CNC machining

Read case study

Find out how the Mondraker bicycle company used Protolabs Network to create custom bike parts in time for its pro mountain bikers to podium at Maribor track in the 2021 UCI Mountain Bike World Cup.

Read case study

Fillauer Composites uses carbon-fiber and fiberglass to build prosthetic feet. Fillauer partnered with Protolabs Network to reduce the cost of production and open up more time for their engineers to focus on perfecting the designs.

Read case study

Skelex exoskeletons make your arms feel weightless using dynamic balancing. They also managed to solve the biggest challenge many hardware startups face: manufacturing-on-demand when a new opportunity arises.

Read case study

What if you could fight climate change with a fleet of tree-planting drones? That’s what DroneSeed is striving towards. With custom-built drones for each project and tight turnaround times, the Seattle-based startup leverages rapid manufacturing technologies to stay nimble.

Read case study

LEKTRI.CO is on a mission to make electric vehicle use more accessible and efficient. Learn how the telematics innovator designed its new destination chargers and how Protolabs Network built the robust casing and cover to match its futuristic design.

Read case study

Find out how Protolabs Network helped Ampyx Power hit major milestones in its mission to develop a better way to harvest wind energy with autonomous aviation technology.

Read case study

Protolabs Network's quote builder and decentralized manufacturing model helped SnorriCam optimize designs quickly and produce professional-grade parts in boutique quantities. Find out how Protolabs Network helps SnorriCam manufacture custom professional camera rigs for indie projects and global blockbusters alike.

Read case study

Formify uses Protolabs Network's platform and Multi Jet Fusion (MJF) to create custom computer mice for pro gamers and casual users alike. Learn how the startup worked with Protolabs Network to produce the most innovative and personalized peripherals in the game.

Read case study

Find out how Protolabs Network's engineers and manufacturing partners successfully accelerated the product development cycle.

Read case study

Han Chen, the creator of Zinstax, discusses how he utilized both Hub's network and Protolab's digital factories to manufacture his camera back. He also delves into the inspiration behind his design and his love for film photography.

Read case study

How working with Protolabs Network brought in significant business for a CNC machining specialist.

Read case study

Protolabs Network and Protolabs worked together to deliver parts demanding both speed and complexity, helping an iconic consumer electronics brand to further improve their coffee machines.

Read case study

Discover how Protolabs Network assists a traditional marine company to stay competitive through increased efficiency.

Read case study

Otect makes specialized metal & plastic lens caps designed to fit Leica cameras perfectly, both in form and quality. Learn how the startup works with Protolabs Network to source high-precision parts that seamlessly fit Leica’s design and uphold the quality level.

Read case study

Learn how Protolabs Network helped Phil Eaglesham and Conquering Horizons debut their next-gen wheelchair at the Paralympics in 2021, manufacturing and delivering custom complex parts with only a matter of days before the prototype’s debut in Japan.

Read case study

Learn how Kepler rapidly went from a sketch on a napkin to a satellite in space with Protolabs Network CNC machining

Read case study

Find out how the Mondraker bicycle company used Protolabs Network to create custom bike parts in time for its pro mountain bikers to podium at Maribor track in the 2021 UCI Mountain Bike World Cup.

Read case study

Fillauer Composites uses carbon-fiber and fiberglass to build prosthetic feet. Fillauer partnered with Protolabs Network to reduce the cost of production and open up more time for their engineers to focus on perfecting the designs.

Read case study

Skelex exoskeletons make your arms feel weightless using dynamic balancing. They also managed to solve the biggest challenge many hardware startups face: manufacturing-on-demand when a new opportunity arises.

Read case study

What if you could fight climate change with a fleet of tree-planting drones? That’s what DroneSeed is striving towards. With custom-built drones for each project and tight turnaround times, the Seattle-based startup leverages rapid manufacturing technologies to stay nimble.

Read case study

LEKTRI.CO is on a mission to make electric vehicle use more accessible and efficient. Learn how the telematics innovator designed its new destination chargers and how Protolabs Network built the robust casing and cover to match its futuristic design.

Read case study

Find out how Protolabs Network helped Ampyx Power hit major milestones in its mission to develop a better way to harvest wind energy with autonomous aviation technology.

Read case study

Protolabs Network's quote builder and decentralized manufacturing model helped SnorriCam optimize designs quickly and produce professional-grade parts in boutique quantities. Find out how Protolabs Network helps SnorriCam manufacture custom professional camera rigs for indie projects and global blockbusters alike.

Read case study

Formify uses Protolabs Network's platform and Multi Jet Fusion (MJF) to create custom computer mice for pro gamers and casual users alike. Learn how the startup worked with Protolabs Network to produce the most innovative and personalized peripherals in the game.

Read case study

Find out how Protolabs Network's engineers and manufacturing partners successfully accelerated the product development cycle.

Read case study

Han Chen, the creator of Zinstax, discusses how he utilized both Hub's network and Protolab's digital factories to manufacture his camera back. He also delves into the inspiration behind his design and his love for film photography.

Read case study

How working with Protolabs Network brought in significant business for a CNC machining specialist.

Read case study

Protolabs Network and Protolabs worked together to deliver parts demanding both speed and complexity, helping an iconic consumer electronics brand to further improve their coffee machines.

Read case study

Discover how Protolabs Network assists a traditional marine company to stay competitive through increased efficiency.

Read case study

Otect makes specialized metal & plastic lens caps designed to fit Leica cameras perfectly, both in form and quality. Learn how the startup works with Protolabs Network to source high-precision parts that seamlessly fit Leica’s design and uphold the quality level.

Read case study

Learn how Protolabs Network helped Phil Eaglesham and Conquering Horizons debut their next-gen wheelchair at the Paralympics in 2021, manufacturing and delivering custom complex parts with only a matter of days before the prototype’s debut in Japan.

Read case study

Learn how Kepler rapidly went from a sketch on a napkin to a satellite in space with Protolabs Network CNC machining

Read case study

Find out how the Mondraker bicycle company used Protolabs Network to create custom bike parts in time for its pro mountain bikers to podium at Maribor track in the 2021 UCI Mountain Bike World Cup.

Read case study

Fillauer Composites uses carbon-fiber and fiberglass to build prosthetic feet. Fillauer partnered with Protolabs Network to reduce the cost of production and open up more time for their engineers to focus on perfecting the designs.

Read case study

Skelex exoskeletons make your arms feel weightless using dynamic balancing. They also managed to solve the biggest challenge many hardware startups face: manufacturing-on-demand when a new opportunity arises.

Read case study

What if you could fight climate change with a fleet of tree-planting drones? That’s what DroneSeed is striving towards. With custom-built drones for each project and tight turnaround times, the Seattle-based startup leverages rapid manufacturing technologies to stay nimble.

Read case study

LEKTRI.CO is on a mission to make electric vehicle use more accessible and efficient. Learn how the telematics innovator designed its new destination chargers and how Protolabs Network built the robust casing and cover to match its futuristic design.

Read case study

Find out how Protolabs Network helped Ampyx Power hit major milestones in its mission to develop a better way to harvest wind energy with autonomous aviation technology.

Read case study

Protolabs Network's quote builder and decentralized manufacturing model helped SnorriCam optimize designs quickly and produce professional-grade parts in boutique quantities. Find out how Protolabs Network helps SnorriCam manufacture custom professional camera rigs for indie projects and global blockbusters alike.

Read case study

Formify uses Protolabs Network's platform and Multi Jet Fusion (MJF) to create custom computer mice for pro gamers and casual users alike. Learn how the startup worked with Protolabs Network to produce the most innovative and personalized peripherals in the game.

Read case study

Find out how Protolabs Network's engineers and manufacturing partners successfully accelerated the product development cycle.

Read case study

Han Chen, the creator of Zinstax, discusses how he utilized both Hub's network and Protolab's digital factories to manufacture his camera back. He also delves into the inspiration behind his design and his love for film photography.

Read case study

How working with Protolabs Network brought in significant business for a CNC machining specialist.

Read case study

Protolabs Network and Protolabs worked together to deliver parts demanding both speed and complexity, helping an iconic consumer electronics brand to further improve their coffee machines.

Read case study

Discover how Protolabs Network assists a traditional marine company to stay competitive through increased efficiency.

Read case study

Otect makes specialized metal & plastic lens caps designed to fit Leica cameras perfectly, both in form and quality. Learn how the startup works with Protolabs Network to source high-precision parts that seamlessly fit Leica’s design and uphold the quality level.

Read case study

Learn how Protolabs Network helped Phil Eaglesham and Conquering Horizons debut their next-gen wheelchair at the Paralympics in 2021, manufacturing and delivering custom complex parts with only a matter of days before the prototype’s debut in Japan.

Read case study

Learn how Kepler rapidly went from a sketch on a napkin to a satellite in space with Protolabs Network CNC machining

Read case study

Find out how the Mondraker bicycle company used Protolabs Network to create custom bike parts in time for its pro mountain bikers to podium at Maribor track in the 2021 UCI Mountain Bike World Cup.

Read case study

Fillauer Composites uses carbon-fiber and fiberglass to build prosthetic feet. Fillauer partnered with Protolabs Network to reduce the cost of production and open up more time for their engineers to focus on perfecting the designs.

Read case study

Skelex exoskeletons make your arms feel weightless using dynamic balancing. They also managed to solve the biggest challenge many hardware startups face: manufacturing-on-demand when a new opportunity arises.

Read case study

What if you could fight climate change with a fleet of tree-planting drones? That’s what DroneSeed is striving towards. With custom-built drones for each project and tight turnaround times, the Seattle-based startup leverages rapid manufacturing technologies to stay nimble.

Read case study

LEKTRI.CO is on a mission to make electric vehicle use more accessible and efficient. Learn how the telematics innovator designed its new destination chargers and how Protolabs Network built the robust casing and cover to match its futuristic design.

Read case study

Find out how Protolabs Network helped Ampyx Power hit major milestones in its mission to develop a better way to harvest wind energy with autonomous aviation technology.

Read case study

Protolabs Network's quote builder and decentralized manufacturing model helped SnorriCam optimize designs quickly and produce professional-grade parts in boutique quantities. Find out how Protolabs Network helps SnorriCam manufacture custom professional camera rigs for indie projects and global blockbusters alike.

Read case study

Formify uses Protolabs Network's platform and Multi Jet Fusion (MJF) to create custom computer mice for pro gamers and casual users alike. Learn how the startup worked with Protolabs Network to produce the most innovative and personalized peripherals in the game.

Read case study

Find out how Protolabs Network's engineers and manufacturing partners successfully accelerated the product development cycle.

Read case study

Han Chen, the creator of Zinstax, discusses how he utilized both Hub's network and Protolab's digital factories to manufacture his camera back. He also delves into the inspiration behind his design and his love for film photography.

Read case study

How working with Protolabs Network brought in significant business for a CNC machining specialist.

Read case study

Protolabs Network and Protolabs worked together to deliver parts demanding both speed and complexity, helping an iconic consumer electronics brand to further improve their coffee machines.

Read case study

Discover how Protolabs Network assists a traditional marine company to stay competitive through increased efficiency.

Read case study

Otect makes specialized metal & plastic lens caps designed to fit Leica cameras perfectly, both in form and quality. Learn how the startup works with Protolabs Network to source high-precision parts that seamlessly fit Leica’s design and uphold the quality level.

Read case study

Learn how Protolabs Network helped Phil Eaglesham and Conquering Horizons debut their next-gen wheelchair at the Paralympics in 2021, manufacturing and delivering custom complex parts with only a matter of days before the prototype’s debut in Japan.

Read case study

Learn how Kepler rapidly went from a sketch on a napkin to a satellite in space with Protolabs Network CNC machining

Read case study

Find out how the Mondraker bicycle company used Protolabs Network to create custom bike parts in time for its pro mountain bikers to podium at Maribor track in the 2021 UCI Mountain Bike World Cup.

Read case study

Fillauer Composites uses carbon-fiber and fiberglass to build prosthetic feet. Fillauer partnered with Protolabs Network to reduce the cost of production and open up more time for their engineers to focus on perfecting the designs.

Read case study

Skelex exoskeletons make your arms feel weightless using dynamic balancing. They also managed to solve the biggest challenge many hardware startups face: manufacturing-on-demand when a new opportunity arises.

Read case study

What if you could fight climate change with a fleet of tree-planting drones? That’s what DroneSeed is striving towards. With custom-built drones for each project and tight turnaround times, the Seattle-based startup leverages rapid manufacturing technologies to stay nimble.

Read case study

LEKTRI.CO is on a mission to make electric vehicle use more accessible and efficient. Learn how the telematics innovator designed its new destination chargers and how Protolabs Network built the robust casing and cover to match its futuristic design.

Read case study

Find out how Protolabs Network helped Ampyx Power hit major milestones in its mission to develop a better way to harvest wind energy with autonomous aviation technology.

Read case study

Protolabs Network's quote builder and decentralized manufacturing model helped SnorriCam optimize designs quickly and produce professional-grade parts in boutique quantities. Find out how Protolabs Network helps SnorriCam manufacture custom professional camera rigs for indie projects and global blockbusters alike.

Read case study

Formify uses Protolabs Network's platform and Multi Jet Fusion (MJF) to create custom computer mice for pro gamers and casual users alike. Learn how the startup worked with Protolabs Network to produce the most innovative and personalized peripherals in the game.

Read case study

Find out how Protolabs Network's engineers and manufacturing partners successfully accelerated the product development cycle.

Read case study

Han Chen, the creator of Zinstax, discusses how he utilized both Hub's network and Protolab's digital factories to manufacture his camera back. He also delves into the inspiration behind his design and his love for film photography.

Read case study

How working with Protolabs Network brought in significant business for a CNC machining specialist.

Read case study

Protolabs Network and Protolabs worked together to deliver parts demanding both speed and complexity, helping an iconic consumer electronics brand to further improve their coffee machines.

Read case study

Discover how Protolabs Network assists a traditional marine company to stay competitive through increased efficiency.

Read case study

Otect makes specialized metal & plastic lens caps designed to fit Leica cameras perfectly, both in form and quality. Learn how the startup works with Protolabs Network to source high-precision parts that seamlessly fit Leica’s design and uphold the quality level.

Read case study

Learn how Protolabs Network helped Phil Eaglesham and Conquering Horizons debut their next-gen wheelchair at the Paralympics in 2021, manufacturing and delivering custom complex parts with only a matter of days before the prototype’s debut in Japan.

Read case study

Learn how Kepler rapidly went from a sketch on a napkin to a satellite in space with Protolabs Network CNC machining

Read case study

Find out how the Mondraker bicycle company used Protolabs Network to create custom bike parts in time for its pro mountain bikers to podium at Maribor track in the 2021 UCI Mountain Bike World Cup.

Read case study

Fillauer Composites uses carbon-fiber and fiberglass to build prosthetic feet. Fillauer partnered with Protolabs Network to reduce the cost of production and open up more time for their engineers to focus on perfecting the designs.

Read case study

Skelex exoskeletons make your arms feel weightless using dynamic balancing. They also managed to solve the biggest challenge many hardware startups face: manufacturing-on-demand when a new opportunity arises.

Read case study

What if you could fight climate change with a fleet of tree-planting drones? That’s what DroneSeed is striving towards. With custom-built drones for each project and tight turnaround times, the Seattle-based startup leverages rapid manufacturing technologies to stay nimble.

Read case study

LEKTRI.CO is on a mission to make electric vehicle use more accessible and efficient. Learn how the telematics innovator designed its new destination chargers and how Protolabs Network built the robust casing and cover to match its futuristic design.

Read case study

Find out how Protolabs Network helped Ampyx Power hit major milestones in its mission to develop a better way to harvest wind energy with autonomous aviation technology.

Read case study

Protolabs Network's quote builder and decentralized manufacturing model helped SnorriCam optimize designs quickly and produce professional-grade parts in boutique quantities. Find out how Protolabs Network helps SnorriCam manufacture custom professional camera rigs for indie projects and global blockbusters alike.

Read case study

Formify uses Protolabs Network's platform and Multi Jet Fusion (MJF) to create custom computer mice for pro gamers and casual users alike. Learn how the startup worked with Protolabs Network to produce the most innovative and personalized peripherals in the game.

Read case study

Find out how Protolabs Network's engineers and manufacturing partners successfully accelerated the product development cycle.

Read case study

Han Chen, the creator of Zinstax, discusses how he utilized both Hub's network and Protolab's digital factories to manufacture his camera back. He also delves into the inspiration behind his design and his love for film photography.

Read case study

How working with Protolabs Network brought in significant business for a CNC machining specialist.

Read case study

Protolabs Network and Protolabs worked together to deliver parts demanding both speed and complexity, helping an iconic consumer electronics brand to further improve their coffee machines.

Read case study

Discover how Protolabs Network assists a traditional marine company to stay competitive through increased efficiency.

Read case study

Otect makes specialized metal & plastic lens caps designed to fit Leica cameras perfectly, both in form and quality. Learn how the startup works with Protolabs Network to source high-precision parts that seamlessly fit Leica’s design and uphold the quality level.

Read case study

Learn how Protolabs Network helped Phil Eaglesham and Conquering Horizons debut their next-gen wheelchair at the Paralympics in 2021, manufacturing and delivering custom complex parts with only a matter of days before the prototype’s debut in Japan.

Read case study

They provide a very fast and highly reliable service for a wide range of capabilities, even for complex designs or specific materials.

Amazing experience. All the expectations fulfilled. Exceptional quality and surface finish. Lead time faster than initially stated.

The network has improved our turnaround time for getting reliable prototypes with simple pricing and quote generation. They have a great selection of materials with datasheets so we can pick and choose the best materials.

We noticed an immediate difference in lead time and product cost. With their DFM tool, we managed to reduce production costs by up to 50%.

Put your parts into production today

Get instant quote